АСУТП комбикормового цеха "Композит-2М"

СТА №2, 1998 «Библиотека»

Авторы: Николай Починчук, Василий Волк, Анатолий Пахоменко, Константин Романовский, Владимир Зяблицев, Сергей Шипицин, Николай Бородин

Описывается распределенная система управления комбикормовым производством, внедренная на ОАО "Жабинковский комбикормовый завод" (Беларусь).

Любовь приходит и уходит, а кушать хочется всегда…

Постановка задачи

Комбикормовая отрасль переживает не лучшие времена. Огромные промышленные гиганты, способные "перемалывать" до одного железнодорожного состава зернового сырья в сутки и запроектированные на работу в условиях централизованного планирования, когда единый рецепт из республиканского центра в одно и то же время передавался всем главным технологам заводов, эти гиганты в новых условиях хозяйствования готовы выполнять заявки на производство даже 10 тонн комбикорма, что примерно равняется проценту мехпотерь за двое-трое суток работы. Количество заявок увеличилось до 8 в сутки. Задачи оперативного управления производством комбикорма сравнимы с ситуацией, когда огромный океанский лайнер необходимо срочно развернуть по новому курсу. Добавьте сюда вертикальную компоновку оборудования и обилие транспортных путей: вертикальные транспортёры (нории), горизонтальные цепные транспортеры-распределители, винтовые конвейеры и т. п. в сумме составляют десятки километров. Отличительной особенностью является и очень высокий процент ручного труда по управлению транспортными потоками и оборудованием при полной механизации основных технологических процессов.

Комбикормовая отрасль переживает не лучшие времена. Огромные промышленные гиганты, способные "перемалывать" до одного железнодорожного состава зернового сырья в сутки и запроектированные на работу в условиях централизованного планирования, когда единый рецепт из республиканского центра в одно и то же время передавался всем главным технологам заводов, эти гиганты в новых условиях хозяйствования готовы выполнять заявки на производство даже 10 тонн комбикорма, что примерно равняется проценту мехпотерь за двое-трое суток работы. Количество заявок увеличилось до 8 в сутки. Задачи оперативного управления производством комбикорма сравнимы с ситуацией, когда огромный океанский лайнер необходимо срочно развернуть по новому курсу. Добавьте сюда вертикальную компоновку оборудования и обилие транспортных путей: вертикальные транспортёры (нории), горизонтальные цепные транспортеры-распределители, винтовые конвейеры и т. п. в сумме составляют десятки километров. Отличительной особенностью является и очень высокий процент ручного труда по управлению транспортными потоками и оборудованием при полной механизации основных технологических процессов.

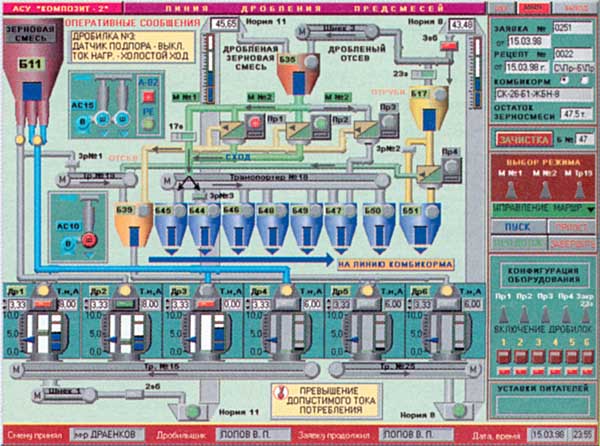

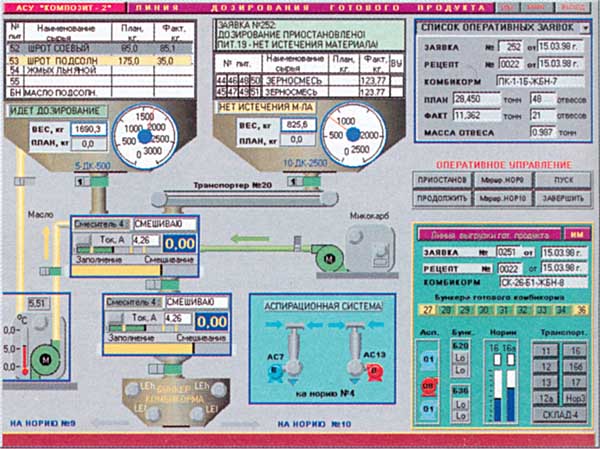

Технологическая структурная схема цеха комбикорма приведена на рис. 1 (для ясности восприятия авторы отказались от соблюдения действительной компоновки, выделив стрелками материальные потоки). Производство комбикорма выполняется по технологической схеме с предварительным приготовлением смесей компонентов. Зерновое сырье поступает в цех комбикорма через железнодорожный и автомобильный терминалы, из элеватора и механизированных складов тарного сырья.На линии загрузки склада-4 и бункеров цеха осуществляется загрузка зерновых и шротовых компонентов в расходные бункеры, а на линии завалки минерального сырья происходит механизированная подача соли, мела, фосфатов и других компонентов комбикорма. Линия дозирования предварительных смесей зерна совместно с линией дробления выполняют подготовку зерновых предсмесей; линия дозирования минеральных компонентов производит минеральные предварительные смеси (кормосмеси) и белково-витаминные добавки. Весовые рычажные дозаторы со стрелочной индикацией АД-3000, 10-ДК и 5-ДК обеспечивают точность дозирования порядка 1%.

Как следует из рис. 1, технологические подсистемы, а следовательно и соответствующие программные блоки управления технологическим оборудованием цеха комбикорма включают в себя:

- подсистему загрузки зернового сырья;

- подсистему хранения зернового сырья (склад-4);

- подсистему дозирования предсмесей зерна;

- подсистему дозирования минсырья;

- линию дробления зерновой смеси;

- подсистему дозирования готового продукта;

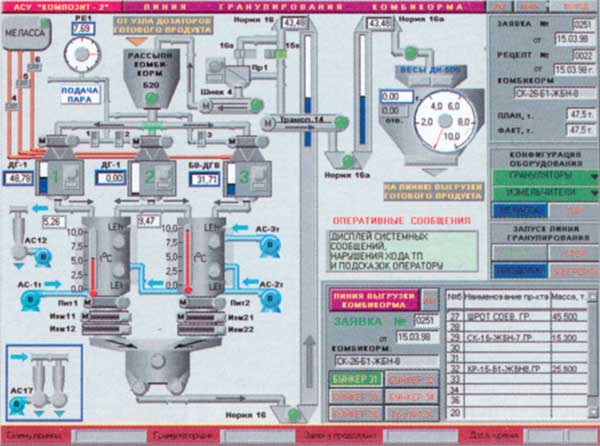

- подсистему гранулирования комбикорма;

- подсистему экструдирования зернового сырья;

- подсистему ввода производственного задания.

Сложность объекта управления характеризуется следующими параметрами (табл.1).

Таблица 1. Характеристики объекта управления

| Наименование параметра | Значение |

|

Количество точек контроля (Di) |

821 |

|

Количество сигналов управления (Do) |

681 |

|

Количество аналоговых входных сигналов (Ai) |

56 |

|

Количество аналоговых выходных сигналов (Ao) |

8 |

|

Количество весодозирующих систем (WEi) |

8 |

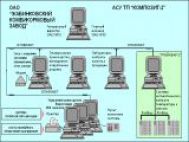

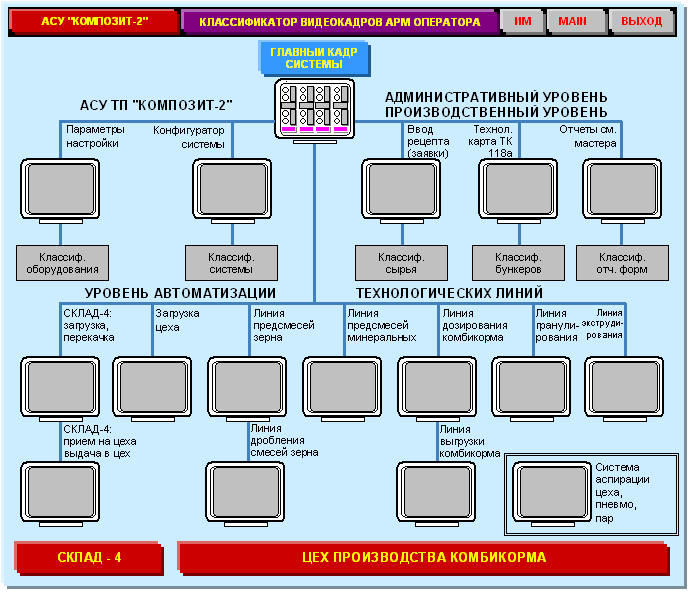

Структура АС "Композит-2М"

Верхний уровень управления АС "Композит-2М" является сложной интегрированной системой управления производством и решает задачи оперативного контроля выполнения производственных заданий, связи с внешними системами (например Минхлебопродукт), включая обращения к экспертным системам для получения специально рассчитанных рецептур комбикормов и белково-витаминных добавок. В состав верхнего уровня входят персональный компьютер руководителя производства, оборудование лаборатории текущего контроля за сохранностью сырья и качества готовой продукции, а также станция для текущего планирования и расчета оперативных рецептов для производства. Ядром верхнего уровня АС "Композит-2М" является АРМ оператора АСУ комбикормового цеха. Функционально операторская станция содержитв себе две независимые технологические подсистемы: АРМ технолога цеха и станцию оперативного управления производством.

Нижний уровень управления включает в себя оборудование технологических станций, непосредственно управляющих механизмами технологических участков цеха комбикорма: задвижками, нориями, шнеками, транспортерами, поворотными кругами, дозаторами, дробилками, грануляторами, экструдерами и т. п.

Структурная схема панели управления с установленной на ней MicroPC показана на рис. 4, а ее внешний вид - на фото. Блок-схема управляющей технологической станции приведена на рис. 5.

Конструктивно аппаратура нижнего уровня выполнена в виде управляющих панелей, на которых в пыле- и влагонепроницаемых кожухах размещены модули MicroPC производства фирмы Octagon Systems, прекрасно зарекомендовавшие себя в многочисленных внедренных системах.

Используются следующие модули:

- модули центрального процессора - 5025А, 6012;

- модули дискретного ввода-вывода - 5700, 5710;

- модуль аналого-дискретного ввода-вывода - 5648;

- восьмиканальный модуль аналогового вывода - 5750;

- адаптер сети Ethernet - 5500;

- видеокарта - 5420;

- 4-канальный модуль последовательной связи - 5554 и другие устройства

На открытой части панелей управления размещены преобразователи и нормализаторы сигналов, выходные релейные блоки, блоки питания оборудования системы, датчиков и исполнительных механизмов, кроссы для подключения внешних проводок. Используются также специализированные блоки и устройства, учитывающие "особенности" отечественной эксплуатации технических средств АСУ: средства обнаружения замыканий, устройства снятия информационных сигналов из силовых электрических цепей цеха, устройства формирования сигналов состояния сложных механизмов (например, работы установки А-82 циклического встряхивания фильтра аспирации). Общее количество панелей управления - 7. Технологические станции установлены на трех, четыре панели являются, по существу, удаленными концентраторами входных и распределителями выходных сигналов. Максимальное удаление технологической станции от операторской не превышает 400 м; удаление выносного концентратора от панели технологической станции - 0 … 100м.

Функции АС "Композит-2М"

Функции АСУ ТП определяются задачами управления, технологически завершенными производственными линиями и участками, приведенными ранее, и включают в себя полный "джентльменский" набор функций и задач:

- централизованный контроль за ходом ТП, состоянием оборудования, машин и механизмов;

- программно-логическое управление;

- регулирование;

- однотактное логическое управление аппаратами защиты;

- аварийное отключение оборудования цеха и АСУ: противопожарное, противовзрывное, аварийное ручное;

- непосредственное (прямое) цифровое управление;

- реконфигурация оборудования технологических линий и вычислительного комплекса;

- контроль и измерение технологических параметров;

- косвенное измерение и вычисление технологических параметров;

- контроль за состоянием оборудования АСУ ТП;

- планирование технологической подготовки производства;

- формирование статистической и отчетной информации: сменный отчет, сменный рапорт, отчет о фактическом расходовании сырья, отчет о работе весодозирующего оборудования;

- обмен со смежными системами управления.

Указанный блок информационных и управляющих функций реализуется совокупностью программ и эксплуатационной документации по каждой отдельно взятой технологической подсистеме.

Средства операторского интерфейса

- главная панель управления (в системе может быть только одна);

- детальная панель управления технологической линией (подсистемой, участком);

- диалоговые окна ввода заданий и оперативных параметров.

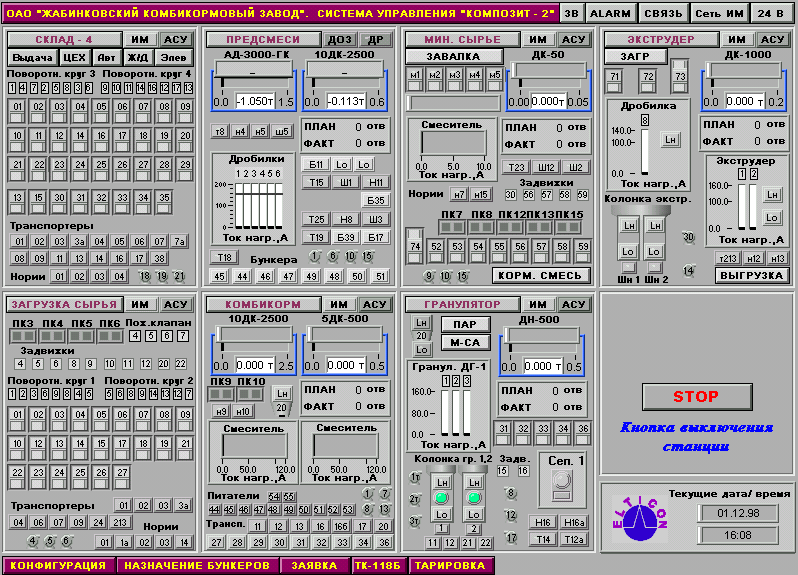

Главная панель управления предоставляет оперативному персоналу обобщенную информацию о состоянии всех технологических процессов цеха комбикорма и основных элементов системы управления. На главной панели размещен ряд блоков управления по числу технологических подсистем, включая энергетическое оборудование цеха комбикорма. Типовой набор элементов главной панели управления: информационная верхняя строка, содержащая идентификационные параметры видеокадра и индикаторы состояния корпоративной сети связи, системы электропитания и индикатор предупредительной и аварийной сигнализации; восемь блоков обобщенных панелей управления - элементов вызова технологических подсистем; индикатор системных часов - элемент вызова панели травления службой времени АСУ; управляющая строка, на которой расположены "горячие" кнопки прямого перехода в требуемый кадр: "Конфигурация АСУ", "Журнал бункеров", "Ввод рецепта", "Технологическая карта 118б", "Рапорт"; элемент корректного выключения системы "STOP".

Блок обобщенной панели управления технологической подсистемой (фрагмент главной панели) предоставляет оперативному персоналу информацию о состоянии наиболее сложного технологического оборудования, находящегося в зоне контроля оператора: транспортные маршруты, нории, оперативные и расходные силоса, многокомпонентные тензодозаторы, смесители, дробилки, колонки охлаждения, сепараторы, противопожарные задвижки и т. п.

На данной панели управления, помимо обобщенных индикаторов состояния группы оборудования, находятся элементы вызова детальных панелей управления технологическими процессами, связанными с данной обобщенной панелью. Элементы вызова детальных панелей выполнены в режиме "прозрачная кнопка", что позволяет несколько разгрузитьглавную панель управления.

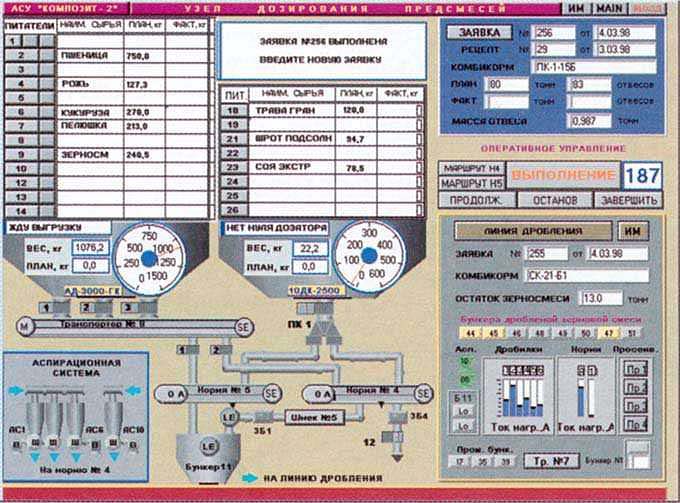

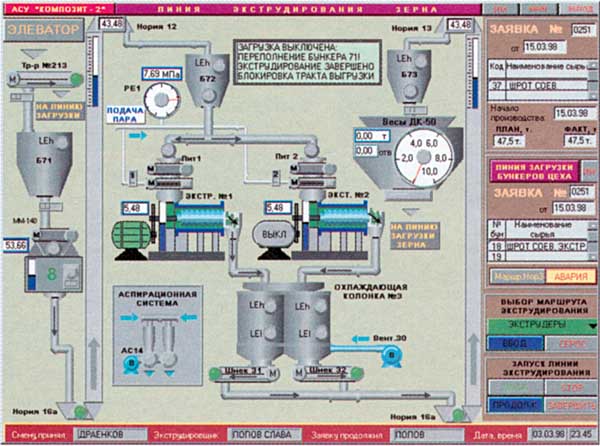

Детальная панель управления обеспечивает получение наиболее полной информации о текущем состоянии группы логически связанных технологических процессов (технологических линий, подсистем) и представляет оперативному персоналу возможность управлять как технологической линией в целом, так и ее отдельными агрегатами. Детальная панель управления в общем случае содержит следующие динамические функциональные элементы:

- панель управления технологической линией;

- индикаторы текущей технологической фазы;

- задатчики оперативных параметров (уставок);

- элементы индикации состояния оборудования.

Для повышения ориентации оперативного персонала на панель управления наносится изображение технологического оборудования и технологических связей (в том числе и транспортных связей) между ними (статические элементы мнемосхемы), выполненное в точном соответствии с технологической схемой комбицеха. Рядом с изображением, технологического оборудования или непосредственно на нем установлены аналоговые и цифровые индикаторы значений параметров, меняющие цветовую окраску в зависимости от принимаемых значений, например холостой ход или превышение тока нагрузки.

При разработке программного обеспечения операторской станции та часть программы, которая касается обработки большого объема табличных данных (ввод заявки, отчеты), реализована при помощи C++ Builder. Программное обеспечение станций среднего и нижнего уровней написано на Borland Pascal 7.0 с применением ассемблерных вставок для секций программ, критичных ко времени выполнения.

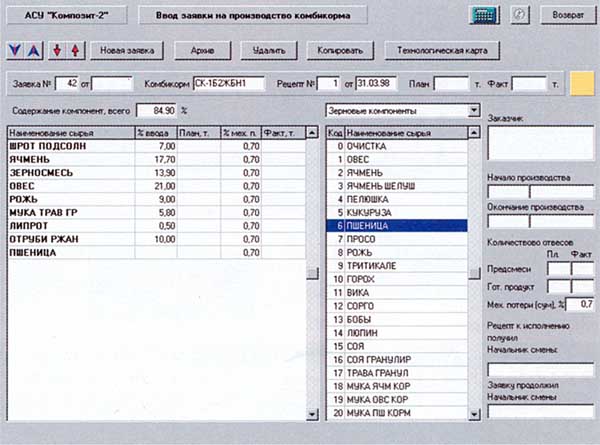

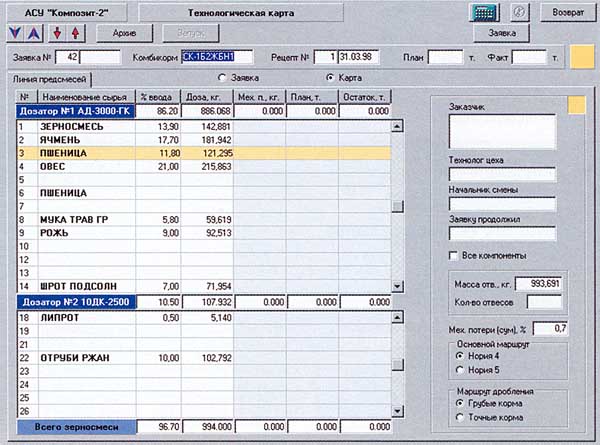

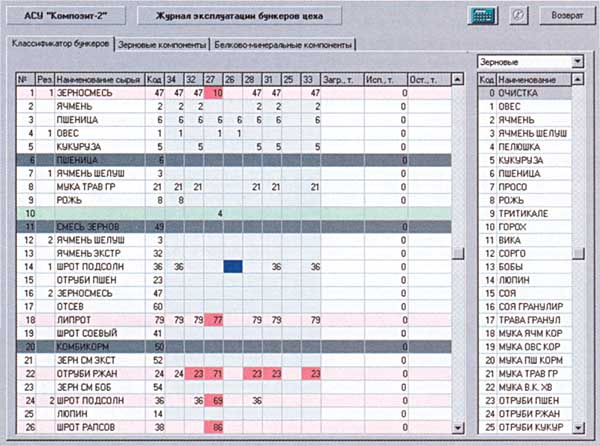

Диалоговые окна ввода заявки, разработки технологической карты 118б, журнала силосов цеха комбикорма приведены на рис. 14-16.

Формы диалоговых окон ввода заявки и формирования технологической карты разработаны в соответствии с Правилами организации и ведения технологического процесса производства продукции комбикормовой промышленности ВНПО "Комбикорм" (М., 1991 г.).

Все диалоговые окна имеют кнопку печати видимой части окна и кнопку завершения процедуры ввода, а также "горячую клавишу" экстренного выхода в главный кадр системы.

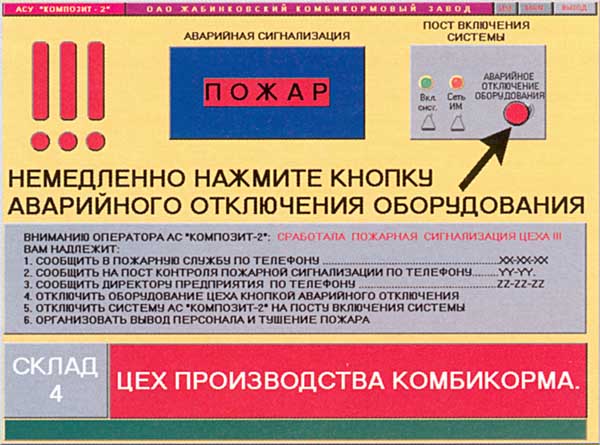

Отработка аварийной сигнализации в случае пожара, аварийного отключения оборудования цеха или срабатывания противопожарных задвижек сводится к трижды дублируемому отключению оборудования цеха и представлению оператору рекомендуемого порядка действий (рис. 17).

Заключение

- автоматизировала ручные операции по управлению потоками сырья и сложным оборудованием;

- обеспечила контроль и автоматическое срабатывание технология блокировок и защит;

- повысила на порядок точность дозирования компонентов рецепта в корма;

- исключила ошибки персонала по загрузке оперативных силосов разными видами сырья.

Кроме прямых, был достигнут и ряд косвенных результатов, в частности, резко снижен процент претензий по качеству готового продукта, а также уменьшены штрафные санкции по сверхлимитному пользованию электроэнергии.

Авторы выражают искреннюю благодарность коллективу ОАО "Жабинковский комбикормовый завод" за терпение и неоценимую помощь при внедрении АС "Композит-2М".

© ЭЛТИКОН, 1998 г.

Статья в формате PDF

Статья в формате PDF