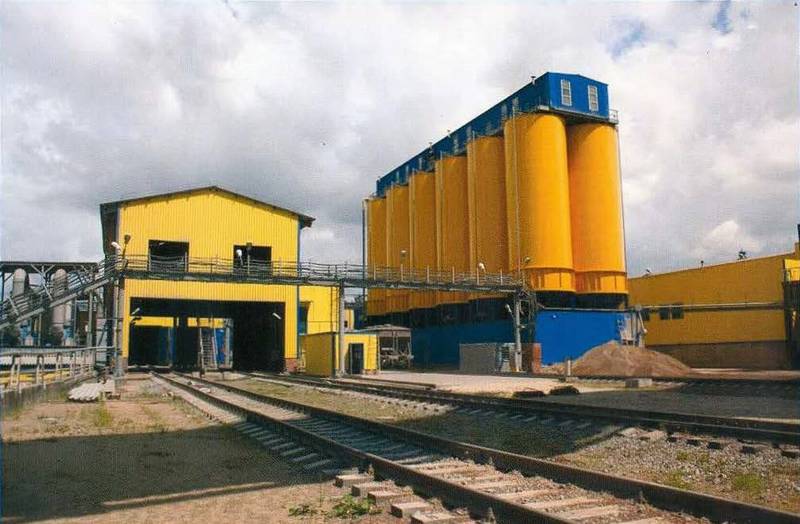

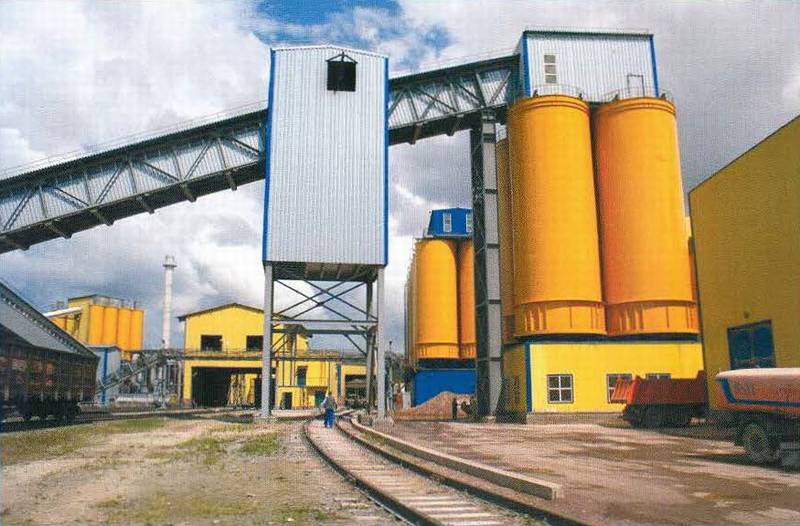

Пририрельсовый склад цемента емкостью 6000 т и склад инертных материалов на 25000 т

1. Назначение, описание оборудования автоматизированного прирельсового склада цемента емкостью 6000 тн.

Прирельсовый склад цемента предназначен для приема, хранения и выдачи цемента в БСУ и автоцементовозы.

Прием цемента предусмотрен из железнодорожных вагонов (хопперов). Выдача цемента потребителю осуществляется пневматическим транспортом в автоцементовозы шнековыми питателями.

Температура эксплуатации склада предусматривается не ниже - 30° С.

Сейсмичность не выше 6 баллов.

Приемное устройство цемента от ж/ д вагонов.

Приемное устройство рассчитано на прием цемента одновременно от двух ж/д вагонов (хопперов). Глубина приямка приемного устройства- 5,6 м. Вагоны устанавливаются над приемными бункерами маневровым устройством представляющим собой двухбарабанную лебедку. Время разгрузки одного вагона около 60 минут. Для лучшего истечения цемента из хопперов предусмотрены навесные вибраторы, которые включаются с отдельного пульта оператором при необходимости. Дпя удаления запыленного воздуха из павильона приемного устройства предусмотрена система аспирации. Под бункерами установлены пневмокамерные насосы, в количестве 4 шт., подающие цемент одновременно по двум трассам в силосы склада. Адресная подача цемента от насосов в соответствующие силосы осуществляется с помощью двухходовых переключателей цемента.

Блок силосов.

Состоит из 12 силосов емкостью по 500т, расположенных в два ряда. На крышах силосов расположена надсилосная галерея, в которой размещается соответствующее технологическое оборудование. Подъем в надсилосную галерею осуществляется по лестнице расположенной в торце силосов. Для контроля и автоматического управления загрузкой и разгрузкой силосов установлены датчики верхнего и следящего уровней. Выгрузка цемента из блока силосов в расходные силосы БСУ осуществляется двенадцатью подсилосными пневмокамерными насосами. Адресная подача цемента от двенадцати насосов силосов в соответствующие расходные силоса БСУ осуществляется при помощи двухходовых переключателей. Выдача цемента из двух силосов в автоцементовозы осуществляется шнековыми транспортером. Для очистки воздуха, выходящего из силосов, предусмотрена установка кассетных фильтров. Регенерация фильтров осуществляется сжатым воздухом. Во избежание слеживания цемента в конусах силосов предусмотрена система аэрировавания осушенным воздухом. Сжатый воздух, поступающий в склад, проходит очистку от влаги и масла.

Управление технологическими процессами осуществляется оператором из помещения пультовой.

Технические характеристики склада

| № п/п | Наименование параметра | Единица измерения | Значение |

| 1 | Объем склада цемента | тн | 6000 |

| 2 | Приемное устройство от ж/д вагонов | ||

| 2.1 | Кол-во бункеров приемного устройства от ж/д вагонов | шт | 4 |

| 2.2 | Насос | ||

| производительность | т/ч | 40 | |

| объемный расход воздуха | м3/мин | 15-22 | |

| 2.3 | Лебедка маневровая двухбарабанная | шт | 1 |

| тяговое усилие | т | 5 | |

| мощность | кВт | 4,5 | |

| 3 | Блок силосов | ||

| 3.1 | Количество силосов | шт | 12 |

| 3.2 | Объем одного силоса | т | 500 |

| 3.3 | Количество насосов | шт | 12 |

| 3.4 | Насос | ||

| производительность | т/ч | 40 | |

| объемный расход воздуха | м3/мин | 15-22 | |

| 3.5 | Боковой пневморазгружатель | ||

| производительность | т/ч | 45/120 | |

| количество боковых пневморазгружателей | шт | 3 | |

| система управления | автоматизированная с возможностью работы в ручном режиме | ||

| 4 | Оператор склада | чел | 1 |

| 5 | Опер-р обслуживания приемного устройства от ж/д вагонов | чел | 1 |

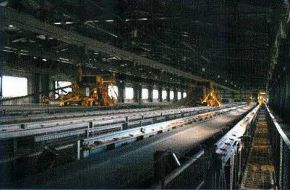

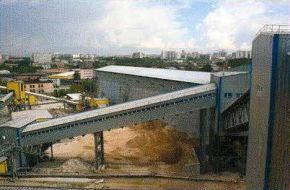

2. Назначение, описание оборудования склада заполнителей емкостью 2500 куб. м

Склад заполнителей емкостью 25000 м предназначен для приема инертных материалов и выдачи потребителям.

Закрытый штабельный склад состоит из двух частей, разделенных продольной стеной, каждая половина склада вмещает по 12,5 тыс.м3 инертных материалов.

Склад имеет 8 отсеков длиной по 12,5 - 13,5 м3, разделенные поперечными стенами. В зимнее время заполнители подогреваются паровыми регистрами до восстановления сыпучести.

Предусмотрено хранение трех фракций инертных материалов:

- песок 075 мм - три отсека по длине склада;

- щебень 5710 мм- два отсека по длине склада;

- щебень 5720 мм - три отсека по длине склада.

При необходимости возможно хранение до 16 различных видов инертных материалов.

Разгрузка полувагонов производится в механизированном приемнам пункте, оснащенным высокопроизводительным технологическим оборудованием.

Приемный пункт заполнителей может принимать груженые вагоны одновременно на двух путях и на приемные конвейерные тракты склада. Годовой грузооборот склада 4007500 тыс. тонн.

Прибывшие под разгрузку полувагоны маневровым устройством подаются в помещение приемнаго пункта, затем люкоподъемниками, открываются борта и заполнители выгружаются в приемные бункеры.

Маневровое устройство размещено в торце тепляка.

В зимнее время полувагоны сначала подаются в тепляк, закрытое помещение с подогревом, а затем маневровым устройством в помещение приемнаго пункта.

Тепляк предназначен для размораживания ж/д полувагонов с инертными материалами (Песок, щебень) в холодное время года. Конвекционный тепляк состоит из двух тоннелей длиной б 1 м. Каждый тепляк вмещает по 4 ж/ д полувагона.

Инертные материалы размораживаются с помощью горячего воздуха (до +45°С), который готовится в отопительных агрегатах, размещаемых вдоль фронта вагонов.

Для сокращения время оттаивания заполнителей помещение тепляка до установки вагонов с заполнителем прогреваются до рабочей температуры ( +50°С).

Время размораживания, затрачиваемое на оттаивание 10 см толщины материала со стороны стенок вагона, в среднем составляет 273 часа.

Для исключения прорыва холодного воздуха в тепляке на воротах установлены воздушные завесы.

После размораживания заполнителей, вагоны из тепляка подаются под виброразгрузчик ВСМ-2, установленный над бункерами приемного устройства.

Виброразгрузчик восстанавливает сыпучесть смерзшихся заполнителей.

После окончательной разгрузки и очистки вагонов, маневровое устройство выталкивает их за пределы приемного устройства, в зону действия локомотива.

Подача заполнителей из приемных устройств в емкостную часть склада на хранение и из складской емкости в бетоносмесительный цех осуществляется при помощи системы ленточных конвейеров.

Заполнение отсеков склада выполняется ленточными конвейерами, оборудованными разгрузочными тележками.

Запас хранения инертных материалов при средней производительность БСУ 1500 м/сут составит 11 суток.

Предусмотрена прямая подача заполнителей от приемного устройства ж/д транспорта в расходные бункеры БСУ или в силосной склад песка цеха вибропрессования минуя, склад заполнителей.

Управление механизмами и устройствами разгрузочного комплекса осуществляется в дистанционном режиме, а управление оборудованием приемных бункеров совместно с трактами подачи и распределительной системой склада заполнителей - в автоматическом режиме.

Технические характеристики

| № п/п | Наименование параметра | Единица измерения | Значение |

| 1 | Емкость склада | м2 | 25000 |

| 2 | Габариты в плане | м | 123 х 18 |

| 3 | Количество отсеков | шт | 8 |

| 4 | Средняя эксплуатационная производительность по приему заполнителей: | ||

| летом 350 х2.. | т/ч | 700 | |

| зимой 200 х 2 | т/ч | 400 | |

| 5 | Производительность тракта выдачи инертных на БСУ | т/ч | 500 |

| 6 | Маневровое устройство: | ||

| тяговое усилие | т | 8 | |

| рабочая скорость передвижения тележки | м/с | 0,4 | |

| маневровая скорость передвижения тележки | м/с | 0,2 | |

| 7 | Оператор склада цемента | чел | 1 |

| 8 | Оператор обслуживания приемн. устр-ва от Ж/д вагонов | чел | 1 |

3. Назначение, описание оборудования склада песка емкостью 1400 куб. м

Склад предназначен для обеспечения нормативного запаса песка, используемого в приготовлении плиточной формовочной смеси на линии вибропрессования фирмы «MASA».

Склад примыкает к продольной стене существующего здания цеха вибропрессования. Помещения склада отапливаемые, за исключением надсилосной части.

В состав склада включены: 4 силоса песка с двухрядным расположением; система ленточных конвейеров, элеватор, приемный бункер, загружаемый с помощью автопогрузчика, для возможности получения песка на производство, минуя склад.

Технические характеристики:

| № п/п | Наименование параметра | Единица измерения | Значение |

| 1 | Емкость склада | м2 | 1400 |

| 2 | Количество силосов | шт | 4 |

| 3 | Емкость одного силоса | м3 | 350 |

| 4 | Материал | песок кварцевый | |

| 5 | Суточный расход | м3 | 121,5 |

| 6 | Запас | сут | 11 |

| 7 | Производительность тракта выдачи инертных на линию вибропресния | т/ч | 800 |

| 8 | Оператор склада песка | чел | 1 |

Песок подается ленточным конвейером по галерее в надсилосное помещение и пересыпается на поворотный распределительный конвейер, который загружает выбранный силос. Силосы снабжены датчиками верхнего и нижнего уровней. К конусам силосов подвешены лотковые виброзатворы-питатели.

Под каждым рядом силосов установлены горизонтальные ленточные конвейеры, подающие песок на перегрузочный конвейер, который загружает ленточный элеватор ЭЛГ-450.

При варианте подачи песка с помощью автопогрузчика, из приемного бункера через лотковый затвор-питатель песок поступает на наклонный ленточный конвейер и далее в элеватор.

Элеватором песок поднимается на распределительный ленточный конвейер, с 6-ю плужковыми сбрасывателями, установленный на отм. 7.30 м, над шестью расходными бункерами линии вибропрессования фирмы «MASA».

Управление процессами осуществляется из кабины оператора, расположенной на отм. 7.30 м.