Склады цемента типовые

Цемент имеет ряд специфических особенностей, которые необходимо учитывать при организации складов длительного хранения. Он самоуплотняется, при длительном хранении «слеживается» с потерей своих качеств (изменяется его марка).

Цемент имеет насыпную плотность 1100 - 1300 т/м3 и угол естественного откоса до 15-18°. У слежавшегося цемента плотность достигает 1500 - 1700 т/м3, он держится с очень крутыми откосами, доходящими до 60-70°, и образует своды. Цемент хорошо поглощает влагу из воздуха и почвы. Легкая распыляемость цемента создает неблагоприятные условия для обслуживающего персонала и может приводить к потерям при транспортировке и складировании до 10-12%. Большая абразивность цемента может вызвать значительный износ незащищенных трущихся частей машин и оборудования и выход их из строя. Все вышеперечисленные факторы предъявляют высокие требования к опыту и квалификации организации, проектирующей и создающей АТК склада цемента длительного хранения.

АТК склада цемента условно можно разделить на три составляющие:

- приема цемента из хопперов;

- хранение цемента;

- транспортировка цемента.

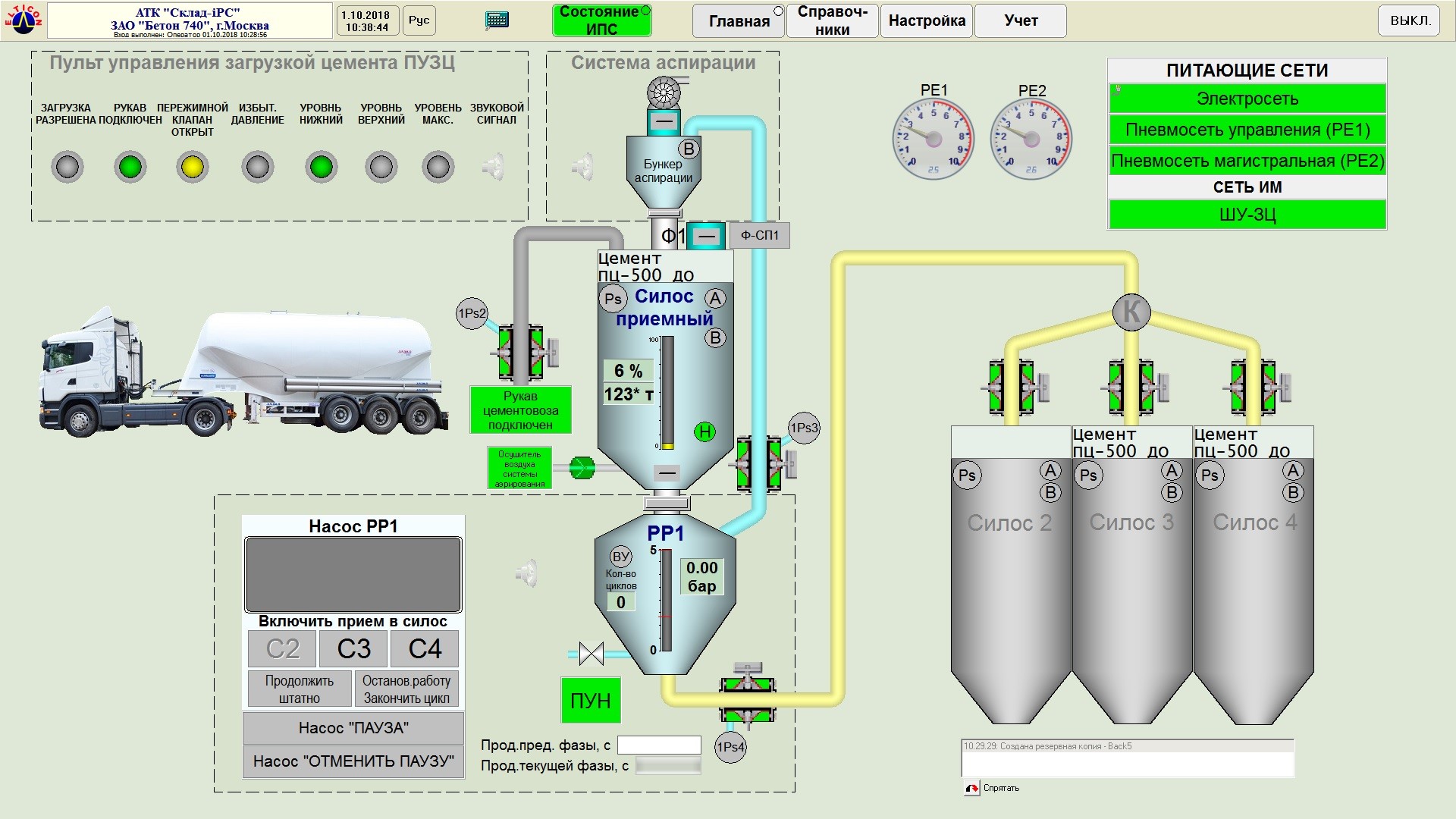

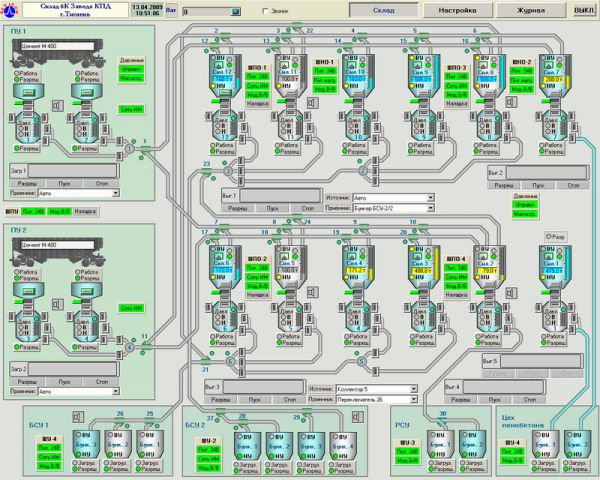

Рис. 1. Мнемосхема АСУ АТК склада цемента Цемент-6К/КПД ОАО Тюменская домостроительная компания, г.Тюмень

Каждая из этих составляющих требует решения своих специфических задач.

По приему цемента из хопперов:

- аспирация хоппероприемников и надбункерного пространства;

- подбор транспортирующего оборудования;

- обеспечение разгрузки хоппера в отведенное время.

По хранению цемента:

- подбор фильтров для аспирации силосных емкостей;

- грамотное проектирование и реализация системы аэрирования;

- контроль пороговых уровней цемента;

- измерение текущего уровня цемента.

По транспортировке цемента:

- проектирование цементопроводных трасс, углов их изгиба, шайб, осадителей, обеспечивающее минимальный износ;

- подбор транспортирующего оборудования;

- использование при длинных маршрутах транспортировки так называемых узлов перегрузки цемента.

Общей задачей для АТК склада цемента производства ЭЛТИКОН является грамотное проектирование пневмосети (подбор мощности и выбор компрессорного оборудования) и, что еще более важно, обеспечение хорошей подготовки воздуха.

Рис. 2. АТК склада цемента Цемент-6К/КПД ОАО Тюменская домостроительная компания, г.Тюмень.

АСУ склада цемента должна обеспечивать выполнение следующих функций:

В части приема цемента из хопперов:

- в автоматическом режиме работы:

- выбор трассы загрузки с учетом марки загружаемого цемента и наличия разрешенных к загрузке силосов склада;

- автоматический запуск процесса перекачивания при получении сигнала разрешения от оператора разгрузки вагонов (установка, при их наличии, переключателей потока, включение необходимых пневмонасосов);

- автоматический переход на другой разрешенный силос при заполнении текущего загружаемого силоса;

- завершение процесса перекачивания по снятию сигнала разрешения от оператора разгрузки вагонов или по заполнению всех разрешенных силосов с продувкой трассы для освобождения от материала;

- в полуавтоматическом режиме работы:

- указание источников и приемника цемента оператором системы (с контролем исключения смешивания марок цемента);

- запуск процесса перекачивания по команде оператора системы при наличии сигнала разрешения от оператора разгрузки вагонов;

- завершение процесса перекачивания по снятию сигнала разрешения от оператора разгрузки вагонов или по заполнению заданного силоса с продувкой трассы для освобождения от материала.

В части хранения цемента:

- измерение текущего уровня цемента в силосах должно осуществляться датчиками текущего уровня со следующими параметрами:

- погрешность не более 20 см;

- время измерения не более 15 мин.

В части транспортировки цемента:

- в автоматическом режиме работы:

- выбор трассы с учетом разрешенных к разгрузке силосов склада и марки цемента, необходимого для бункера потребителя с включенным требованием загрузки;

- запуск перекачивания по команде оператора системы при наличии сигнала требования загрузки от поста заказа потребителя;

- автоматический переход на другой разрешенный силос при освобождении текущего разгружаемого силоса;

- завершение процесса перекачивания по срабатыванию датчика верхнего уровня загружаемой емкости, по снятию сигнала требования от поста заказа потребителя, по освобождению всех разрешенных силосов - источников с продувкой трассы для освобождения от материала;

- автоматический переход на другой разрешенный бункер потребителя при наличии разрешенных и не пустых силосов склада с требуемой маркой цемента.

- в полуавтоматическом режиме работы:

- указание источников и приемника цемента оператором системы (с учетом требуемой на приемной емкости марки цемента);

- запуск процесса перекачивания по команде оператора системы при наличии разрешающего сигнала от поста заказа потребителя;

- завершение процесса перекачивания по снятию сигнала разрешения от поста заказа потребителя или по освобождению используемого силоса склада.

В части общих технологических решений:

- возможность одновременной синхронной работы нескольких насосов на одну выходную трассу для увеличения производительности;

- одновременное независимое выполнение нескольких процессов перекачивания на непересекающихся участках трассы;

- установка механизмов переключения потока в требуемые положения (подготовка трассы) с включением звонков предпусковой сигнализации;

- запуск работы насосов в циклическом режиме и контроль их функционирования до окончания перекачивания;

- контроль состояния трассы и всех необходимых условий во время перекачивания, автоматический останов процесса и выдача сообщения оператору в случае обнаружения отклонений;

- прекращение процесса перекачивания по команде оператора или по заполнению емкости приемника, либо опустошению емкости источника;

- продувка использовавшихся участков трассы для освобождения от материала.

В части выполнения учетных функций:

- снятие остатков материалов в силосах склада по команде оператора;

- сохранение результатов измерений уровня заполнения силосов (дата и время получения результата, уровень заполнения, марка материала силоса);

- сохранение протокола событий с информацией о начале и окончании выполнения операций перекачивания в автоматическом режиме (дата и время события, источник, приемник, марка материала);

- отбор учетных данных по заданным условиям (дата или диапазон дат, источник, приемник, марка цемента);

- вывод учетных данных (с учетом условий отбора) на печать;

- экспорт учетных данных на съемный usb-flash носитель или информационную сеть предприятия.