Комплексный подход к решению проблем автоматического увлажнения зерна

СТА №4, 2000 «Библиотека»

Авторы: Николай Починчук, Иван Сивко, Анатолий Пахоменко, Владимир Зяблицев, Максим Еганов

Статья посвящена рассмотрению проблем практического внедрения и эксплуатации автоматической линии увлажнения зерна на мукомольных производствах на примере АСУ ТП "Композит-09/УВ-З". Приведены структура системы, ее функции, а также особенности реализации аппаратных средств и технологического оборудования.

Введение

Как правило, предприятия мукомольной промышленности страдают от того, что линии по увлажнению зерна находятся в неработающем состоянии и производственный персонал вынужден вводить воду по оценке "на глазок" толщины струи ("полпальца", "палец" и т. п.). Причин тому много, например, разбитые колбы стеклянных ротаметров, засорение входных фильтров очистки воды, неудобство постоянной ручной регулировки подачи воды и т. д. Однако основным является то, что в существующих системах холодного кондиционирования зерна погрешность процесса увлажнения соизмерима с требуемой величиной доувлажнения (разницей значений исходной влажности зерна и влажности зерна на 1-й драной системе), которая составляет 2-3% общего веса. Увлажнение и отволаживание пшеницы с исходной влажностью менее 12% рекомендуется осуществлять последовательно в два этапа, при этом сотношение величины приращения влаги на первом и втором этапах ориентировочно должно составлять 3: 1, что делает еще более неэффективным применение устаревших систем увлажнения.

Как правило, предприятия мукомольной промышленности страдают от того, что линии по увлажнению зерна находятся в неработающем состоянии и производственный персонал вынужден вводить воду по оценке "на глазок" толщины струи ("полпальца", "палец" и т. п.). Причин тому много, например, разбитые колбы стеклянных ротаметров, засорение входных фильтров очистки воды, неудобство постоянной ручной регулировки подачи воды и т. д. Однако основным является то, что в существующих системах холодного кондиционирования зерна погрешность процесса увлажнения соизмерима с требуемой величиной доувлажнения (разницей значений исходной влажности зерна и влажности зерна на 1-й драной системе), которая составляет 2-3% общего веса. Увлажнение и отволаживание пшеницы с исходной влажностью менее 12% рекомендуется осуществлять последовательно в два этапа, при этом сотношение величины приращения влаги на первом и втором этапах ориентировочно должно составлять 3: 1, что делает еще более неэффективным применение устаревших систем увлажнения.

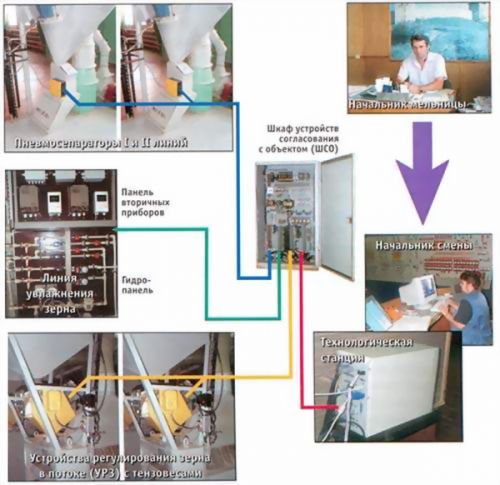

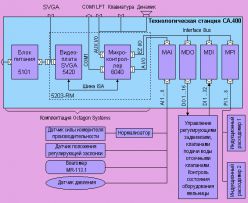

ЗАО "ЭЛТИКОН" совместно с инженерной службой Климовичского комбината хлебопродуктов создали в отделении зерноочистки мельницы сортового помола (рис. 1) принципиально новую систему увлажнения "Композит-09/УВ-З", встроенную в существующий техпроцесс и работающую в автоматическом режиме. В отличие от традиционных компоновочных решений на основе контроллеров, разбросанных по этажам мельницы, разработчики пошли по пути модульного исполнения системы, выделив при этом обязательные группы устройств: приборы измерения влажности зерна в непрерывном потоке, устройства регулирования подачи зерна в непрерывном потоке, панель регулирования подачи воды, панель вторичных приборов, шкаф устройств согласования с объектом (ШСО), микропроцессорная технологическая станция на базе изделий MicroPC фирмы Octagon Systems. Основанием для применения изделий серии MicroPC явилось то, что ЗАО "ЭЛТИКОН" уже на протяжении 7 лет широко использует микропроцессорные средства данного типа и ни разу не было разочаровано в своем выборе. Важными основаниями послужили высокая надежность указанных средств при относительной дешевизне функциональны модулей, а также связанное с их пользованием существенное сокращение трудозатрат на сборку и отладку конструктива технологической станции.

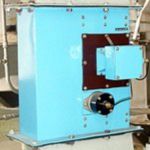

На основе технологической станции было создано автоматизированное рабочее место оператора зерноочистительного отделения мельницы (АРМ управления установкой увлажнения зерна), установленное в операторском помещении мельницы. Принятая структура автоматического комплекса привела к значительному упрощению монтажа системы на объекте, а также к ускорению регулировочных и наладочных работ, поскольку каждое из звеньев прошло индивидуальные тестовые и приемочные испытания еще на этапе изготовления. Кроме того, объединив гидросистему установки и панель вторичных приборов (рис. 2) в виде единой конструкции локальной панели, установленной рядом с увлажняющей машиной типа БШУ в производственном помещении мельницы, удалось решить вопрос совершенствования диагностики и обслуживания элементов системы.

К особенностям компоновочных решений следует отнести также принцип расположения измерителя влажности зерна в непрерывном потоке. В основу было положено условие минимального транспортного запаздывания, существующего между точкой измерения влажности зерна и местом ввода воды. Это условие продиктовано тем, что предприятия по переработке хлебопродуктов из-за наличия легковоспламеняющейся пыли относятся к категории взрывопожароопасных производств. Кроме того, зерно в процессе производства активно продувается воздухом и высушивается.

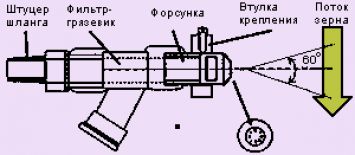

Для исключения влияния указанных факторов был сконструирован многофункциональный кожух, выполняющий функции основания крепления влагомера и кожуха распыления воды со встроенными форсунками. Измерительная камера влагомера была установлена на увлажняющую машину БШУ (рис. 3). В результате увлажнению подвергается только зерно, находящееся в зоне измерения текущей влажности, то есть транспортное запаздывание продукта оказалось практически равным нулю.

Принципиальным в комплексе проблем внедрения является вопрос о встраивании вновь разработанной системы увлажнения в существующее технологическое оборудование мельницы, включая и электрическую схему. При этом, безусловно, должны соблюдаться требования Госгортехнад-зора по взрывопожаробезопасности и выполнению основных технологических блокировок и защит. Эта проблема была решена соответствующей разработкой схемы автоматизации, в которую вошли не только оборудование установки автоматического увлажнения, но и часть оборудования мельницы. Введение технологических блокировок решало преимущественно задачи защиты оборудования от завалов, ударов, прекращения подачи воды при отсутствии потока зерна, корректного измерения влажности зерна в потоке. Для решения этих задач широко использовались свободные контакты заводской электроавтоматики и датчиков, установленных ранее на объекте.

Комплекс технических средств системы управления

Структура автоматизированного технологического комплекса увлажнения зерна

Структурная схема автоматизированного технологического комплекса (АТК) линии увлажнения зерна в непрерывном потоке на мельнице сортового помола приведена на рис. 4.

Функции системы:

- автоматическое регулирование производительности линии зерноочистки;

- измерение влажности зерна в потоке;

- стабилизация выходной влажности зерна;

- учет поступления зерна на линию, выхода увлажненного зерна и расхода воды.

АТК увлажнения зерна включает в себя наряду с технологическим оборудованием мельницы приборы, устройства, оборудование системы управления: технологическую станцию на базе MicroPC, АРМ технолога, шкаф согласования с объектом (ШСО), устройство регулирования зерна в потоке на базе типового УРЗ-1(2), приборы измерения влажности зерна в потоке на базе влагомера МК-113.1, датчики, установленные на технологическом оборудовании, и специально изготовленную панель вторичных приборов для размещения по месту блоков индикации влагомера и расходомера (гидропанель). Система предназначена для эксплуатации в помещениях с искусственно регулируемыми климатическими условиями в районах с умеренным и холодным климатом.

Основные характеристики этой системы представлены в табл. 1.

Таблица 1. Основные характеристики системы управления

| Наименование параметра | Значение |

| диапазон рабочих температур | +5…+50°C |

| относительная влажность при t=35°C | 80% |

| атмосферное давление | 84…106.7 кПа |

Таблица 2. Технические характеристики системы

| Наименование параметра | Значение |

| диапазон регулирования производительности линии | 2.0…8.0 т/ч |

| погрешность стабилизации потока зерна, не более (типовая погрешность в эксплуатации - 0.4 … 0.5%) | 1% |

| диапазон измерения абсолютной влажности зерна влагомером в непрерывном потоке | 8.0 … 20% |

| погрешность измерения абсолютной влажности зерна влагомером, не более | 0.3% |

| диапазон регулирования расхода воды | 6…540 л/ч |

| диапазон доувлажнения зерна | 0.3…8.0% |

| погрешность доувлажнения зерна, не более | 0.1% |

| режим работы | непрерывный |

| режимы индикации | местный, дистанционный |

| потребляемая мощность (220 В, 50±1 Гц) | 0.24 кВА |

| наработка на отказ | 60 000 ч |

| срок службы, не менее | 15 лет |

Комплекс технических средств системы управления

Такое решение продиктовано следующими системными требованиями:

- высокая надежность, среднее время наработки на отказ для отдельных устройств станции - не менее 10 лет;

- широкий диапазон рабочих температур - не хуже, чем -25…+70°C;

- наличие высокопроизводительного IBM PC совместимого вычислительного ядра, позволяющего взять на себя управление технологическим процессом практически любой сложности;

- высокая помехозащищенность;

- возможность практически произвольной компоновки технических средств в простейших конструктивах достаточно малых размеров и др.

Подобное решение в аппаратной части апробировано в 60 системах управления различными технологическими процессами и подтвердило свою надежность в самых жестких условиях эксплуатации.

Структурная схема КТС приведя на рис. 6, причём входящие в состав КТС монитор, клавиатура, принтер, также часть периферийного оборудования на рисунке не показаны.

Рис. 6. Структурная схема комплекса технических средств системы управления линией увлажнения зерна на сортовой мельнице

Условные обозначения:

MAI - модуль ввода аналоговых сигналов;

MDO - модуль вывода дискретных сигналов;

MDI - модуль ввода дискретных сигналов;

MPI - модуль ввода число-импульсных сигналов

Технологическая станция обеспечивает как управление техпроцессом в реальном масштабе времени, так и человеко-машинный интерфейс с оператором линии увлажнения.

Для решения задач, подобных рассматриваемой, в составе технологической станции достаточно иметь комплект изделий Octagon Systems, состоящий из плат 6040, 5420, каркаса 5203-RM и блока питания 5101. Функции ввода-вывода сигналов выполняют модули, характеристики которых приводятся далее.

Модуль вывода дискретных сигналов (MDO) - 16 канальный, предназначен для коммутации цепей с номинальным напряжением 24 В постоянного тока (вариант "открытый коллектор") или 220 В переменного тока (вариант "релейный выход"). Модуль имеет гальваническую изоляцию между входами-выходами, рассчитанную на 2500 В.

Модуль ввода дискретных сигналов (МDI) - 32 канальный, предназначен для приема сигналов с номинальными уровнями 24 В постоянного тока или 220 В переменного тока (в зависимости от модификации). Имеет гальваническую изоляцию между входами-выходами, рассчитанную на 2500 В, канальные фильтры и средства стабилизации порогов переключения.

Модуль ввода число-импульсных сигналов (MPI) - 8 канальный, аналогичен по своим основным характеристикам модулю MDI, но предназначен для приема сигналов типа "накапливаемое количество импульсов" от расходомеров различного назначения, оснащенных импульсным выходом. Максимальная частота импульсов - 2 кГц.

Ввод-вывод дискретных, число-импульсных и иных (например, частотных) сигналов осуществляется через любую плату Octagon Systems, имеющую двух- или трехбайтовый порт I/O. В драйвере прикладного программного обеспечения порт 010 используется как интерфейсная шина, что позволяет выполнять ввод-вывод в сумме 512 сигналов через один порт 010 с периодом обновления данных 5…10 мс.

Оборудование операторского интерфейса

АСУТП "Композит-09/УВ-З" предназначена для управления оборудованием линии увлажнения зерноочистительных отделений мельниц и обеспечивает автоматическое выполнение заявок по вводу воды, увлажнению зерна и регулированию производительности линии по уставкам, вводимым оператором перед началом технологического процесса. Основной функцией системы является автоматическое управление процессами увлажнения зерна в соответствии с заданными уставками производительности линии и выходной влажности зерна.

Взаимодействие оператора с системой управления осуществляется в интерактивном режиме через клавиатуру и набор отображаемых на экране монитора унифицированных элементов четырех типов, составляющих подсистему связи с оператором:

- мнемосхема,

- меню,

- окно ввода данных,

- информационное окно.

Для запуска выполнения заявки оператору достаточно ввести номер линии увлажнения, уставку производительности линии и выходную влажность зерна. Контроль допустимости параметров заявки производится автоматически.

В процессе выполнения заявки осуществляется непрерывный контроль состояния оборудования комплекса и оборудования мельницы, работающего в составе линии, и при обнаружении отклонений параметров технологического процесса от нормы происходит корректный останов процесса увлажнения зерна с выдачей текстового сообщения оператору о причине останова. Продолжение процесса производится только после разрешающей директивы оператора.

На рис. 7 и 8 показаны оборудование операторской станции и момент обучения сменных мастеров правилам ввода задания на увлажнение, анализу аварийных ситуаций и отработке технологических блокировок и защит (на переднем плане рис. 8 виден системный блок технологической станции).

Малые погрешности регулирования производительности линии зерноочистки и непрерывного дозирования воды достигаются за счет применения алгоритмов автоматической адаптации к характеристикам истечения зерна из лотков УРЗ и текущего контроля малого расхода подаваемой в увлажняющую машину воды.

Контроль влажности зерна производится автоматически СВЧ-влагомером или по результатам лабораторных измерений вручную. Режим работы (автоматический или ручной ввод) задается оператором. Предусмотрена возможность оперативной приостановки процессов автоматической подачи зерна и ввода воды с последующим продолжением работы по командам оператора.

Система автоматического увлажнения зерна "Композит-09/УВ-З" в соответствии с "Общеотраслевыми методическими материалами по созданию и применению автоматизированных систем управления технологическими процессами в отраслях промышленности" (ОРММ-3 АСУ ТП) относится к классу малых систем, однако в ней, как ни в какой другой, положительный результат разработки и внедрения оказался зависим от качества решения каждой из следующих составляющих общей проблемы:

- микропроцессорного управления с повышенной эксплуатационной надежностью;

- регулирования (стабилизации) зерна в непрерывном потоке;

- измерения влажности зерна в непрерывном потоке;

- регулирования расхода воды, додаваемой на увлажняющую машину.

Рассмотрим факторы 2, 3, 4 в отдельности.

Регулирование зерна в непрерывном потоке

Как правило, для целей регулирования зерна на мельницах используются пневматические устройства типа УРЗ-1 (или УРЗ-2) с рычажным весовым регулятором производительности потока. Паспортная точность регулирования потока, которая должна составлять 1%, никогда не достигается. Кроме того, в качестве задатчика производительности используется положение регулировочного груза (гири) относительно мерной линейки, деления которой не нормированы. Выставляя положение гири относительно делений линейки, нельзя никогда быть уверенным в точности задания производительности, а следовательно, и в точности такого "регулирования". Действительно, некоторая стабилизация потока зерна "в среднем за смену" происходит, однако для точного доувлажнения зерна необходимы не менее точные данные о производительности линии.

ЗАО "ЭЛТИКОН" разработало вариант модернизации устройства УРЗ-1(2) с гарантированным повышением точности регулирования и, главное, с возможностью задания требуемой производительности линии с дискретностью 10 кг/ч. Суть модернизации заключается в замене рычажно-весового устройства, управляющего давлением пневмосети, подаваемым на исполнительный пневмоклапан, на электронно-тензометрические весы высокой точности (точность 0,15%), управляющие электроприводом типа МЭО. На рис. 9 показан действующий модернизированный УРЗ-1/ЭМТ с тензометрическим весовым устройством, установленный перед концентратором линии зерноочистки.

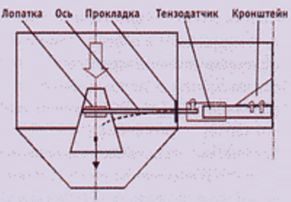

Схема тензометрического весового устройства приведена на рис. 10. В устройстве применена прямая подвеска лопатки на тензодатчик, что значительно упростило конструкцию.

Следует отметить, что качество работы модернизированного УРЗ-1/ЭМТ напрямую зависит от точности градуировки на реальном потоке зерна. Порядок градуировки и точность измерения масс зерна должны быть жестко регламентированы. Процесс градуировки УРЗ - наиболее трудоемкая часть наладки и запуска линии увлажнения. В результате выполненных мероприятий устройство УРЗ-1/ЭМТ показало в режиме промышленного применения точность стабилизации заданного значения производительности линии ±(20…40) кг/ч на уставке 5000 кг/ч, что составляет менее 0,8% от номинального значения производительности. Данных значений система достигает уже на 3-4-м цикле регулирования. Переход от одного значения производительности на другое по командам оператора также осуществляется за 3-8 циклов регулирования и не превышает 1-2 минут. Точность поддержания заданной производительности получена благодаря целому ряду факторов, однако решающим оказалось применение в тензометрической системе высокоточного весового устройства с разрешающей способностью не более 0,5 г и числом поверочных интервалов не менее 5000.

Измерение влажности зерна в потоке

Измерение влажности зерна в непрерывном потоке является самостоятельной физико-технической задачей. В приложении к проблеме увлажнения зерна наиболее важными являются предельная точность, обеспечиваемая принятым методом измерения влажности, и быстродействие расходомера. Разработчики системы увлажнения остановили свой выбор на СВЧ-влагомере типа МК-113.1. При этом были учтены следующие особенности:

- влагомер предназначен для измерения влажности непосредственно в самотеках (зернопроводах);

- влагомер обеспечивает автоматическую коррекцию в соответствии с изменением температуры зерна;

- режим работы - непрерывный;

- исполнение - пылевлагозащищенное (IP54)

В системе имеется возможность работы при ручном вводе лабораторного значения влажности.

Зависимость показаний поточного влагомера от характеристик зерна имеет существенное значение при смене сортов пшеницы с различной твердостью, поэтому с внедрением системы увлажнения возникает необходимость периодического контроля показаний поточных влагомеров лабораторией предприятия. При этом отклонения до ±0,5% от контрольных замеров не должны приниматься во внимание, поскольку находятся в пределах точности измерений по ГОСТ 26312.7-88. При существенных отклонениях показаний влагомеров от лабораторных данных необходимо набрать новую статистику показаний, проанализировать отклонения и произвести сезонную градуировку влагомеров в соответствии с инструкцией по градуировке.

Как показала практика, при выполнении работ по проверке и градуировке поточных влагомеров следует особое внимание уделять точности выполнения методики отбора и подготовки проб зерна. Для измерения влажности пробы отбираются непосредственно перед измерительной камерой влагомера в течение 1 минуты порциями примерно по 20 г с одинаковым интервалом времени порядка 10с, одновременно фиксируются показания прибора по цифровому индикатору; перенос проб зерна в лабораторию должен производиться в герметично закрытых сосудах, перемешивание должно быть тщательным при отсутствии сквозняков, работы должны проводиться в кратчайшее время, а данные определения влажности должны усредняться, как минимум, по трем измерениям. Обязательны и декадные проверки чистоты измерительной камеры влагомера, ее чистка и контроль скорости продвижения зерна в измерительной камере (для влагомера МК-113.1 скорость движения зерна должна составлять ~ 30-40% от производительности линии увлажнения и равняться -1000-2500 кг/ч).

Регулирование расхода подаваемой в установку увлажнения воды

Подача воды на увлажнение определяется требуемыми техническими характеристиками системы увлажнения: минимальной производительностью линии зерноочистки и максимальной точностью ввода воды. Так, для средней производительности линии (5±2) т/ч и минимальном доувлажнении 0,3% минимальный расход воды составит (5-2) х 0,3% = 9 л/ч. В то же время максимальный расход воды на увлажнение при максимальном доувлажнении 5-6% (реальная уставка) должен соответствовать значению (5+2) х 6% = 420 л/ч. Таким образом, коэффициент перекрытия диапазона для системы ввода воды должен быть не менее 50, что для большинства современных счетчиков-расходомеров воды недостижимо. Приведем в качестве примера характеристики наиболее точного счетчика-расходомера типа MAGFLO фирмы Danfoss. Для перекрытия по максимальному проценту увлажнения необходимо использовать датчик типа MAG2100 (Dn 25, или Ду 25) с максимальным значением расхода 500 л/ч, при этом минимальный расход, для которого гарантируются значения погрешности 0,5%, составляет для этого типа датчика - 15 л/ч и коэффициент перекрытия диапазона равен 35, что значительно ниже требуемого (>50). Еще более худший результат получается при применении различного рода крыльчатых счетчиков с фотоэлектрическим съемом импульсов. Во-первых, минимальный поверочный расход составляет у крыльчатых счетчиков 0,02 Qном(номинального значения расхода), что соответствует 30 л/ч для Dn 15, или Ду 15; во-вторых, пороговое значение расхода - 15 л/ч, в-третьих, погрешность в зоне минимальных расходов может достигать ±20%, и, в-четвертых, в условиях эксплуатации предел допускаемой погрешности крыльчатых счетчиков определяется по формуле Δt= ±(Δд+ 0,17t), где t - время со дня ввода в эксплуатацию в тыс. часов, а Δд - начальная погрешность счетчика. Это означает, что ГОСТом допускается изменение значения погрешности на 1,5% ежегодно: через год "нормой" для крыльчатых счетчиков оказывается погрешность 3,5%, через два года эксплуатации - 5% и т. д. Таким образом, можно сделать вывод о том, что применение классических способов измерения расхода и серийных приборов не даст желаемого результата по качеству работы системы увлажнения. Здесь должны быть использованы нетрадиционные подходы к разработке структуры системы и выбору технических средств.

В системе "Композит-09/УВ-З" принято решение вводить воду с максимально возможным разбрызгиванием на поступающий поток зерна с помощью форсунок низкого давления. При исходном давлении в водопроводной сети Р = 3,0 кг/см2разбрызгивание потока воды оказалось возможным исключительно струйной форсункой с пересекающимися струями, конструкцию которой поясняет рис.12. Условный диаметр выпускного отверстия струйной форсунки рассчитан на производительность 270 л/час (3,8% абсолютной влажности) при давлении в сети ~2,0 кг/см2, поэтому была принята схема двухдиапазонной линии подачи воды: 5-240 л/ч - 1-й диапазон и 210-420 л/ч - 2-й диапазон. Переключение с диапазона малых расходов на диапазон интенсивного увлажнения осуществляется автоматически.

И в заключение несколько слов об особенностях выбора параметров регулирующего клапана. По возможности регулирующий клапан должен иметь пропорциональную (линейную) регулирующую характеристику с пропускной способностью полностью открытого клапана Kvs= 0,25…0,63 м3/ч и расходом воды через клапан 250 л/ч. При Kvs= 0,25 по номограмме седельного регулирующего клапана определяется минимальный регулируемый расход через клапан; он составит не более 10 л/ч. Количество точек позиционирования, определяемых характеристиками электропривода регулирующего клапана, должно быть не менее 1000, при этом точность установки расхода для производительности линии 6 т/ч и максимального доувлажнения 5% окажется не хуже 0,3 л/ч (0,1%).

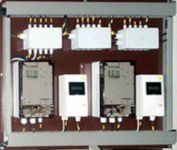

Гидропанель ввода воды с указанными параметрами была изготовлена в качестве технологического дополнения к системе автоматики "Композит-09/УВ-З". Общий вид панели показан на рис. 13. На панели также установлены отсекающие клапаны системы блокировки, манометры контроля давления в водопроводной сети и фильтры тонкой очистки воды. Кроме того, на этой же панели имеется система ручной проверки параметров устройств автоматического ввода воды, которая великолепно зарекомендовала себя на этапе пусконаладочных работ и ввода системы в действие.

Экономическая эффективность применения прецизионных систем увлажнения зерна

Как показывает практика, колебания влажности зерна, поступающего на размол в течение смены, достигают значительной величины при переработке даже одной помольной партии. Ручное регулирование процесса увлажнения в совокупности с лабораторным контролем влажности не позволяют в должной мере устранить этот недостаток.

При применении АСУ ТП с использованием высокоточных измерителей влажности и расхода воды удается стабилизировать выходную влажность зерна в пределах значений, установленных "Правилами организации и ведения технологического процесса на мукомольных заводах". Это позволяет, в общем случае, увеличить выход конечной продукции высшего сорта, что даже без учета других экономических факторов (простои, холостой ход оборудования, затраты на ремонт и т. п.) дает существенное увеличение экономической эффективности.

Прибыль, получаемая только за счет увеличения выхода готовой продукции высшего сорта за один месяц, определяется как

П = 30k·S·N,

где

- k - коэффициент среднесуточного за расчетный месяц увеличения выхода готовой продукции высшего сорта;

- S - приращение отпускной цены за счет улучшения сортности продукции (долларов США за тонну);

- N - производительность мельницы в сутки (тонн).

Например, для сортовой мельницы Климовичского комбината хлебопродуктов (КХП) с производительностью 500 т/сутки при значениях к = 0,025 (2,5%) и S = 20 долларов США прибыль составляет 7500 долларов США в месяц при полной загрузке.

Таким образом, система "Композит-09/УВ-З" в зависимости от режима работы мельницы окупается в течение всего нескольких месяцев.

Заключение

К сожалению, процесс увлажнения зерна диктует жесткие требования к качеству выполнения отдельных функций по регулированию производительности линии и точности ввода воды, что, в свою очередь, вызывает необходимость использования дорогостоящих прецизионных устройств и приборов: поточного влагомера, прецизионного расходомера, тензометрических весов, электромеханического привода типа МЭО, пропорциональных регулирующих клапанов и т. п. Попытка замены прецизионных устройств на менее точные и дешевые сразу сведет на нет все преимущества автоматического увлажнения. А преимущества эти - весьма существенны.

© ЭЛТИКОН, 2000 г.