Опыт по техническому перевооружению предприятий строительной индустрии

Автор: Кротиков А. Б. , заместитель генерального директора, ЗАО «ЭЛТИКОН» г. Москва

Автор: Кротиков А. Б. , заместитель генерального директора, ЗАО «ЭЛТИКОН» г. Москва

Опубликовано: Сборник "Бетон и железобетон" N2, 2009

Основанная в г. Минске в 1991 году группа компаний «ЭЛТИКОН» за 17 лет по состоянию на начало 2009 года реализовала 403 проекта в строительной и перерабатывающей отраслях промышленности. Имея в штате около 100 высококвалифицированных специалистов: конструкторов, технологов, программистов, инженеров-наладчиков, электронщиков, группа компаний разрабатывает и реализует комплексные программы реконструкции, осуществляя шеф-монтаж технологического оборудования и монтаж систем автоматики под ключ.

Значительными факторами, влияющими на развитие строительной отрасли России, в последнее время являются: существенное изменение технического состояния предприятий-производителей строительных материалов, создание новых производств и внедрение передовых архитектурно-строительных систем.

В жилищном и промышленном строительстве набор необходимых строительных материалов зависит от выбранной архитектурно-строительной системы и проектного решения. Перечислим современные архитектурно-строительные системы и применяемые в них материалы для конструктивной основы зданий:

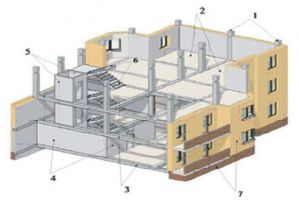

- каркасное домостроение (колонны; ригели; плиты перекрытий; мелкоштучные стеновые изделия, в том числе облицовочные; утеплитель);

- крупнопанельное домостроение (стеновые панели; несущие конструкции; плиты пустотного настила);

- монолитное домостроение (бетон, укладываемый в съемную или несъемную опалубку; облицовочные стеновые материалы; утеплитель);

- кирпичное и мелкоблочное домостроение (мелкоштучные стеновые изделия; плиты пустотного настила);

- деревянное домостроение (бревна или брус, в том числе профилированный).

В постсоветский период в нашей стране строительные технологии претерпели значительные изменения. Если в 60.-.80.е годы преобладало отличающееся высокой технологичностью крупнопанельное домостроение (большие элементы изготавливались на заводе, их везли на стройплощадку и там монтировали), то в девяностые годы произошел переход от индустриального строительства к кустарным технологиям. Благодаря появлению большого количества дешевой рабочей силы стали больше строить из кирпича и монолитного бетона. Но такое производство экономически эффективно только при низких зарплатах. А по мере социально-экономического развития общества строители становятся средним классом и, значит, должны иметь возможность достойно зарабатывать. Как следствие возникает необходимость индустриализации в строительстве, то есть минимизации человеко-часов, затрачиваемых на строительство дома. Что не означает возврата к крупнопанельному жилью. В Западной Европе от этой технологии отказались еще в семидесятые годы. Там эволюция панельного домостроения выглядела следующим образом. Наиболее широкое распространение эта технология получила по окончании второй мировой войны. В то время нужно было много строить, чтобы дать людям крышу над головой. Были введены в строй крупные домостроительные комбинаты, существовал государственный заказ, и за счет больших объемов строительства острота жилищной проблемы была в основном снята. Что произошло потом? Государство стало меньше вкладывать в строительство, и люди начали сами решать, какое жилье им покупать. И оказалось, что им нужно разнообразие. Одни хотели жить в коттеджах, другие - в блокированных домах, третьи - в малоэтажных комплексах. Обеспечить столь широкий спектр запросов крупнопанельному домостроению было не по силам. В условиях рынка, без поддержки государства крупные заводы не смогли поддерживать свою загрузку. И в семидесятые годы в европейском домостроении произошла смена технологического уклада: от крупнопанельного к мелкосборному строительству. Но индустриальный характер отрасли сохранился. Дома по.прежнему собирали из деталей, изготовленных на заводе, но при этом резко увеличилась номенклатура выпускаемых изделий. С определенной долей условности можно сказать, что если крупнопанельный дом собирался из двадцати деталей, то мелкосборный - из ста. Большое число производителей стали делать отдельные детали дома.

В постсоветский период в нашей стране строительные технологии претерпели значительные изменения. Если в 60.-.80.е годы преобладало отличающееся высокой технологичностью крупнопанельное домостроение (большие элементы изготавливались на заводе, их везли на стройплощадку и там монтировали), то в девяностые годы произошел переход от индустриального строительства к кустарным технологиям. Благодаря появлению большого количества дешевой рабочей силы стали больше строить из кирпича и монолитного бетона. Но такое производство экономически эффективно только при низких зарплатах. А по мере социально-экономического развития общества строители становятся средним классом и, значит, должны иметь возможность достойно зарабатывать. Как следствие возникает необходимость индустриализации в строительстве, то есть минимизации человеко-часов, затрачиваемых на строительство дома. Что не означает возврата к крупнопанельному жилью. В Западной Европе от этой технологии отказались еще в семидесятые годы. Там эволюция панельного домостроения выглядела следующим образом. Наиболее широкое распространение эта технология получила по окончании второй мировой войны. В то время нужно было много строить, чтобы дать людям крышу над головой. Были введены в строй крупные домостроительные комбинаты, существовал государственный заказ, и за счет больших объемов строительства острота жилищной проблемы была в основном снята. Что произошло потом? Государство стало меньше вкладывать в строительство, и люди начали сами решать, какое жилье им покупать. И оказалось, что им нужно разнообразие. Одни хотели жить в коттеджах, другие - в блокированных домах, третьи - в малоэтажных комплексах. Обеспечить столь широкий спектр запросов крупнопанельному домостроению было не по силам. В условиях рынка, без поддержки государства крупные заводы не смогли поддерживать свою загрузку. И в семидесятые годы в европейском домостроении произошла смена технологического уклада: от крупнопанельного к мелкосборному строительству. Но индустриальный характер отрасли сохранился. Дома по.прежнему собирали из деталей, изготовленных на заводе, но при этом резко увеличилась номенклатура выпускаемых изделий. С определенной долей условности можно сказать, что если крупнопанельный дом собирался из двадцати деталей, то мелкосборный - из ста. Большое число производителей стали делать отдельные детали дома.

В отличие от крупнопанельного домостроения новые строительные технологии являются открытыми системами. Они сопрягаются друг с другом, легко модифицируются, имеют потенциал для развития, способны быстро реагировать на изменения покупательских предпочтений и появление разного рода инноваций. И конечно, новые строительные системы дали больше свободы архитекторам: дома стали непохожими друг на друга, с большим разнообразием фасадов и планировок.

Фасадные панели по.прежнему активно используются, но это уже совсем другие панели, принципиально отличные от применяемых в крупнопанельном домостроении: ненесущие, выполненные из различных материалов, легкие, теплые, с разнообразной отделкой вплоть до меди. Сегодня архитектор может выбирать не из нескольких, а многих сотен предложений. Система мелкосборного домостроения подразумевает большое количество производителей, способных быстро откликаться на потребности рынка и столь же быстро поставлять готовые изделия. Благодаря чему каждая стройка становится уникальной.

Эффективное домостроение

1. Колонна сборная ЖБ

1. Колонна сборная ЖБ

2. Плиты пустотные ЖБ

3. Монолитные несущие и связевые ригели

4. Диафрагмы жесткости

5. Панели шахт грузопассажирских лифтов

6. Лестничные марши

7. Облицовка стен вибропрессованным камнем

Многие недостатки, такие, как однообразие планировочных решений и архитектурная невыразительность, огромная номенклатура применяемых в строительстве конструкций, ограничение пролета между опорными элементами (как правило, не более 6х6.м), исключены на современных домостроительных комбинатах при строительстве сборно-монолитных зданий. У таких зданий, по сравнению с панельными, удельный расход металла ниже на 32.%, железобетона - на 35.%, стоимость строительства коробки здания - на 24.%. Сборно-монолитные здания включают несущий пространственный каркас, образованный колоннами со свободным шагом и дисками перекрытий, а также поэтажно опертые на перекрытия наружные стены. Причем количество элементов коробки здания ограничено восемью-десятью наименованиями: колонны сечением 0,4х0,4.м высотой на 1.-.2 этажа, сваи сечением 0,35х0,35.м длиной до 14.м, плиты пустотного настила длиной до 12.м, панели шахт грузопассажирских лифтов, диафрагмы жесткости, вентиляционные блоки, лестничные марши.

Поэтажно опертые стены (наружные и перегородочные) возводятся из вибропрессованных мелких камней или кирпича. Теплоизоляция наружных стен осуществляется с помощью пенополистирольных или минерализованных плит или ячеистобетонных блоков плотностью 350.-.400.кг./.куб. м. Для ограждения каркаса зданий могут использоваться и панели, если технология их изготовления предусматривает возможность изменения габаритов (главным образом длины).

Поэтажно опертые стены (наружные и перегородочные) возводятся из вибропрессованных мелких камней или кирпича. Теплоизоляция наружных стен осуществляется с помощью пенополистирольных или минерализованных плит или ячеистобетонных блоков плотностью 350.-.400.кг./.куб. м. Для ограждения каркаса зданий могут использоваться и панели, если технология их изготовления предусматривает возможность изменения габаритов (главным образом длины).

Строительство включает обустройство свайного поля для отдельных блок-секций с заливкой ростверков фундаментов со стаканами, расстановку сетки колонн и их фиксацию опалубкой шириной 0,6.м. Опалубка изготавливается, как правило, из финской фанеры, поддерживается двумя брусами и металлическими лесами. Вместо фанерной опалубки можно использовать тонкий железобетонный ригель толщиной 0,1.м с выступающей арматурой, связывающей его с монолитной частью ригеля.

Опалубка или тонкий ригель устанавливаются между колоннами. На них укладываются плиты пустотного настила, изготовленные методом безопалубочного формования, которые могут быть любой длины. Они имеют высокую несущую способность при пониженном вдвое расходе металла. Между торцами плит, отстоящих друг от друга на 40.см, вставляется арматурный каркас. Бетонная смесь не только заполняет пространство ригеля, но и заходит в заглушенные пустоты плит на глубину 100.-.150.мм, образуя шпонки.

Монолитный ригель (в случае применения фанерной опалубки) располагается внутри перекрытия. Он выступает из потолка, и в этом месте целесообразно ставить перегородку, монтировать подвесной потолок или осветительные приборы. Одним словом, такая конструкция обеспечивает гибкость планировочных решений.

Несущая способность каркаса значительно повышается за счет защемления (распора) нижней зоны плит пустотного настила. Кроме того, при пролете более шести метров плиты раздвигаются и между ними вставляется и бетонируется плоский арматурный каркас. В результате повышается жесткость перекрытия и можно возводить здания с шагом колонн 9х9.м. В зданиях со скрытым ригелем внутренние перегородки могут быть возведены в любом месте. Такая возможность также обеспечивает многообразие планировочных решений.

Для наружной облицовки стен могут использоваться цветные или серые (без введения красителя) вибропрессованные камни. В последнем случае фасады необходимо красить. Общая стоимость наружных стен снижается на 25.-.30.%.

Реконструкция бетоносмесительных узлов

- технологическую линию для безопалубочного формования плит пустотного настила, балок и других преднапряженных железобетонных изделий;

- технологическую линию для вибропрессования мелкоштучных изделий из бетона: стеновых блоков, тротуарных плит, бортовых камней;

- участок формования железобетонных элементов пространственного каркаса - колонн и ригелей, а также диафрагм жесткости, лифтовых шахт, лестничных маршей;

- высокая степень автоматизации, и в том числе - компьютерный контроль за агрегатами, потреблением сырья и выпуском продукции;

- высокая точность дозирования компонентов бетонной смеси (1.% для цемента или извести, воды, химических добавок и пигментов и 2.% для инертных материалов - песка и щебня);

- быстродействие смесителя при высокой однородности смеси (необходимо перемешивание во встречных потоках);

- возможность автоматической коррекции состава смеси при изменении влажности инертных заполнителей;

- широкая номенклатура производимых смесей, и в том числе возможность готовить жесткие смеси с водоцементным отношением 0,30.-.0,35, для чего необходимо круговое впрыскивание воды в бетоносмеситель и выполнение ряда других специальных условий;

- безотказная многолетняя работа в режиме двух- или трехсменной эксплуатации.

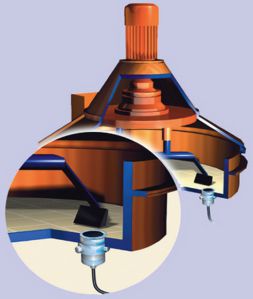

Производство жестких бетонных смесей сложнее, чем выпуск раствора и товарного бетона. Время перемешивания: в серийных отечественных смесителях с вертикальным валом - до четырех минут, в двухвальных смесителях - две минуты; в итальянских планетарных и двухвальных горизонтальных - до полутора минут (наше предпочтение на стороне двухвальных).

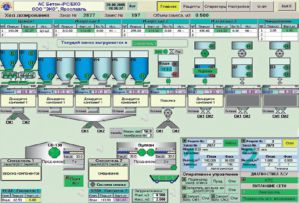

Автоматизация бетоносмесительного производства

- прием заявок на приготовление смесей (местный от терминала оператора, дистанционный от постов заказа смесей и удаленный по каналу локальной сети при работе в составе распределенной системы управления крупным предприятием);

- корректировка рабочих рецептов в реальном масштабе времени в зависимости от влажности заполнителей (1.-.2 канала измерения влажности);

- прямое цифровое управление весодозирующим оборудованием (3.-.7.многокомпонентных дозаторов любого типа) с адаптацией к скоростным характеристикам материальных потоков и состоянию оборудования, а также с предоставлением возможности работать в зоне как отрицательных, так и положительных допусков дозирования;

- прямое цифровое управление оборудованием смесительного отделения (1.-.2.смесителя любого типа) с контролем загрузки смесителя и объективным определением завершения процесса смешивания;

- прямое цифровое управление трактами подачи сырья в расходные бункеры;

- прямое цифровое управление трактами выдачи готового продукта;

- объективный первичный учет и регистрация расхода сырья и выхода готовой продукции;

- учет и регистрация выполнения заявок на приготовление смесей;

- регистрация действий оперативного персонала;

- регистрация состояния основного технологического оборудования;

- поддержка протоколов обмена оперативной и нормативно-справочной информацией по каналам RS-485 и Ethernet при работе в составе распределенной системы управления предприятием.

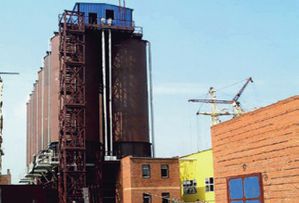

Реконструкция складов цемента

Бесперебойную работу бетоносмесительного узла, получение паспортной производительности обеспечивают также техническое перевооружение и автоматизация складов цемента и складов инертных материалов.

Бесперебойную работу бетоносмесительного узла, получение паспортной производительности обеспечивают также техническое перевооружение и автоматизация складов цемента и складов инертных материалов.

АСУ складом цемента предназначена для контроля управления оборудованием складов цемента различных объемов и конфигураций (в том числе с приемным устройством разгрузки вагонов-хопперов) в автоматическом, полуавтоматическом и ручном дистанционном режимах работы.

В состав типовой комплектной поставки технологического оборудования склада входят:

- датчики уровня заполнения емкостей склада и бункеров-потребителей (пороговые и следящие);

- фильтры очистки выходящего воздуха с системой автоматической очистки;

- управляемые переключатели потока цемента;

- пневмокамерные насосы в комплекте с клапанами, затворами, датчиками давления и уровня;

- вентиляторы и фильтры системы аспирации приемного устройства;

- вспомогательные манометры контроля давления воздуха в управляющей и перекачивающей пневмосетях;

- пульты требования загрузки бункеров-потребителей.

- АСУ склада цемента выполняет следующие функции:

- постоянный контроль уровней заполнения емкостей склада и бункеров-потребителей;

- автоматическое выполнение процессов перекачивания цемента.

При этом обеспечиваются:

- выбор источников и приемников по указанию оператора или автоматически с учетом марок цемента и уровней заполнения;

- установка механизмов переключения потока в требуемые положения (подготовка трассы) с включением звонков предпусковой сигнализации;

- запуск работы насосов в циклическом режиме и контроль их функционирования до окончания перекачивания;

- контроль состояния трассы и всех необходимых условий во время перекачивания, автоматический останов процесса и выдача сообщений оператору в случае обнаружения отклонений;

- прекращение процесса перекачивания по команде оператора, или по заполнению емкости приемника, либо опустошению емкости источника;

- продувка использовавшихся участков трассы для освобождения от материала;

- учет выполнения операций перекачивания (журнал работы) с фиксацией времени, марки цемента и уровней заполнения в начале и в конце перекачивания.

Система обеспечивает:

- возможность одновременной синхронной работы нескольких насосов на одну выходную трассу для увеличения производительности;

- одновременное независимое выполнение нескольких процессов перекачивания на непересекающихся участках трассы.

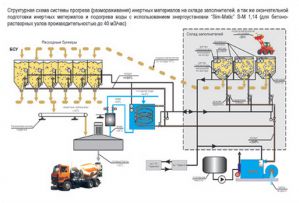

Реконструкция складов инертных материалов. Оборудование для размораживания и обогрева

При реконструкции бетонных заводов для прогрева (размораживания) инертных материалов хорошо зарекомендовали себя эффективные и быстрые энергоустановки Sim-Matic (на базе генератора горячего воздуха Simun). Отказ от централизованного пароснабжения и переход на такие современные системы прогрева перегретым воздухом позволяют уменьшить стоимость одной Гкал тепла в два-три раза. Система обогрева инертных материалов, реализованная на базе энергоустановки типа Sim-Matic, проста в использовании и не требует участия оператора (работает в автоматическом режиме), что само по себе исключает ошибки управления. Она реализована на исключительно надежном панельном промышленном компьютере фирмы Advantech с установленной операционной системой Windows XP Embedded, имеет простой, интуитивно понятный интерфейс. Система имеет локальную автоматику управления подачей горячего воздуха в расходные бункеры склада инертных материалов, что позволяет использовать ее как самостоятельно, так и в системе производства бетона. Богатое разнообразие вариантов комплектации энергоустановки Sim-Matic позволяет подобрать состав оборудования для каждой задачи. При поставке системы Sim-Matic учитываются местные условия, такие как потребности по обогреву, по нагреву технической воды, приемных и расходных бункеров. В результате заказчик получает индивидуально разработанную и укомплектованную для его бетонного завода систему обогрева.

Генератор горячего воздуха Simun конструктивно включает в себя систему труб с большой площадью теплообмена, по которым циркулируют продукты сгорания жидкого или газообразного топлива с температурой в камере сгорания около 1000 °C. После прохождения по системе труб и охлаждения вследствие теплообмена газы выводятся в атмосферу посредством выпускной трубы. Система труб теплообменника изолирована теплоизоляционными пакетами из минеральной ваты для уменьшения теплопотерь. Для забора воздуха, идущего на обогрев, устанавливается центробежный электровентилятор, который втягивает атмосферный воздух и нагнетает его в генератор, где воздух проходит вдоль наружной поверхности теплообменника. Температура воздушного потока постепенно увеличивается, и затем нагретый до 200.-.300 °С чистый воздух доставляется к потребителям.

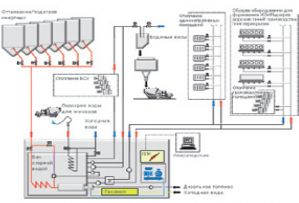

Современные системы адресной доставки бетона

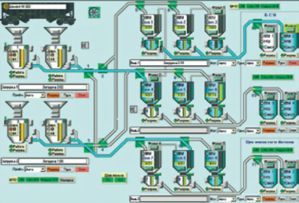

Связующим звеном между бетоносмесительным узлом и производственным цехом комбината ЖБИ является система адресной доставки бетона. Существующие системы - это неавтоматизированные СМЖ-телеги с донной выгрузкой, с очень низкой скоростью передвижения. В некоторых случаях узлы доставки бетона не имеют не только постов заказа бетона, но и элементарных концевых выключателей в местах выгрузки бетона, а также индикации положения шибера.

Связующим звеном между бетоносмесительным узлом и производственным цехом комбината ЖБИ является система адресной доставки бетона. Существующие системы - это неавтоматизированные СМЖ-телеги с донной выгрузкой, с очень низкой скоростью передвижения. В некоторых случаях узлы доставки бетона не имеют не только постов заказа бетона, но и элементарных концевых выключателей в местах выгрузки бетона, а также индикации положения шибера.Современные автоматизированные системы адресной доставки бетона могут иметь следующую комплектацию и характеристики:

У односекционного бетоносмесительного узла (два бетоносмесителя):

- одна поперечная телега с нижним челюстным затвором, которая принимает бетон с первого или второго смесителя и перегружает его в соответствующий кюбель или воронку (лоток) непосредственной выгрузки товарного бетона в автомиксер;

- один или два продольных кюбеля для быстрой доставки в производственный цех на конкретную точку выгрузки, в зависимости от сигнала АСУ c поста заказа бетона;

- портал или полупортал со своим кюбелем, который принимает бетон от продольного кюбеля и выдает его на формовщик, находящийся на одной из дорожек (например, пролета формования пустотных плит безопалубочным способом);

- кюбельные трассы могут быть как монорельсовыми, так и бинарными; прямолинейными и с углами поворота; электроснабжение осуществляется с помощью троллейной системы питания;

- продольные кюбели имеют линейную скорость от 1 до 4.м./.сек, внутренний объем от 1 до 3 куб. м, и благодаря регулируемому электроприводу, состоящему из асинхронного двигателя и преобразователя частоты, осуществляется плавный разгон и торможение, а также прохождение прямолинейных участков на номинальной скорости.

Двухсекционный бетоносмесительный узел (4 бетоносмесителя) комплектуется двумя поперечными телегами и может иметь от 2 до 4 продольных кюбелей. Основными критериями определения количества кюбелей, их внутреннего объема, номинальной линейной скорости передвижения и других параметров системы адресной подачи бетона являются номенклатура и объем формуемых изделий, а также производительность формующих линий. АСУ адресной доставки бетона полностью взаимосвязана с АСУ бетоносмесительного узла. Оператор, который управляет приготовлением бетона на БСУ, может не только видеть на своем мониторе все действия узлов адресной подачи бетона, но и управлять данной системой.

Оборудование для рециклинга бетона

Актуальным направлением в последнее время становится рециклинг (ресайклинг) бетона. С помощью рециклинговых установок появляется возможность не только уйти от загрязнения территории комбината ЖБИ, но и получить экономию цемента за счет использования в приготовлении бетона шламовой воды. Данные установки принимают остатки бетона после промыва автомиксеров, бетоносмесителей, кюбелей, формующих агрегатов и разделяют их на две фракции - твердые материалы (фракции 0,15.-.50.мм) и шламовую воду с включениями (фракции 0.-.0,15.мм). В дозировочное отделение бетоносмесительного узла устанавливается специальный дозатор шламовой воды. Подавая специальным насосом шламовую воду в такой дозатор и используя ее при приготовлении бетона, можно получить 12.-.20.% экономии цемента. Данная установка и весь рециклинговый узел работают в автоматическом режиме, поскольку являются частью системы АСУ ТП бетоносмесительного узла. Рециклинговая установка может иметь производительность по промыву автомиксеров от 5 до 20 шт../.час.

Актуальным направлением в последнее время становится рециклинг (ресайклинг) бетона. С помощью рециклинговых установок появляется возможность не только уйти от загрязнения территории комбината ЖБИ, но и получить экономию цемента за счет использования в приготовлении бетона шламовой воды. Данные установки принимают остатки бетона после промыва автомиксеров, бетоносмесителей, кюбелей, формующих агрегатов и разделяют их на две фракции - твердые материалы (фракции 0,15.-.50.мм) и шламовую воду с включениями (фракции 0.-.0,15.мм). В дозировочное отделение бетоносмесительного узла устанавливается специальный дозатор шламовой воды. Подавая специальным насосом шламовую воду в такой дозатор и используя ее при приготовлении бетона, можно получить 12.-.20.% экономии цемента. Данная установка и весь рециклинговый узел работают в автоматическом режиме, поскольку являются частью системы АСУ ТП бетоносмесительного узла. Рециклинговая установка может иметь производительность по промыву автомиксеров от 5 до 20 шт../.час.

Начавшийся в 4 квартале 2008 года финансовый кризис сильно осложнил развитие строительной отрасли России. Но те предприятия - производители бетона и железобетона, которые осуществили техническое перевооружение и внедрение новых технологий в докризисный период, имеют более устойчивое положение на рынке.

В качестве примера можно привести слова генерального директора одного из заводов ЖБИ в Сибири: «Я по натуре не пессимист и не оптимист. Я реалист. Поэтому понимаю, что будет еще хуже. Но мы в какой.то степени к этому кризису подготовились. Честно говоря, мне казалось, что коллапс начнется в 2009 году, но жизнь внесла свои коррективы. Я даже не знаю теперь, то ли я сознательно готовился к этой ситуации, то ли предчувствовал, но мы заблаговременно реализовали на заводе программы по ресурсосбережению, осуществили серьезную модернизацию. Результат не заставил себя ждать. У нас, например, два подразделения теперь работают на новом оборудовании - растворный и бетонный цеха. Там установлены компьютеры, все управление автоматизировано, численность персонала сведена к минимуму. Если до октября 2008 года в одном только бетонном цехе работало полсотни человек, то теперь эти цеха, включая складские помещения, обслуживают всего семнадцать человек. Мы изменили режим работы и пересмотрели загрузку по всему заводу. Оказалось, что у нас некоторые сотрудники, по сути, без дела болтались. Так что произошедшее на заводе сокращение кадров связано не только с уменьшением количества рабочих мест, но и с проведенными техническими и организационными мероприятиями, благодаря которым мы, помимо прочего, еще и существенно повысили производительность труда. Это очевидный факт.»

Другой пример грамотного планирования и управления бетонным заводом в одном из областных центров Приволжского федерального округа. Реконструкция и автоматизация первой секции БСУ (2 бетоносмесителя) завода были завершены инженерами-наладчиками «ЭЛТИКОН» к 1 декабря 2008 года. Благодаря новому технологическому оборудованию и АСУ «Бетон-iPC» за 3 последующих (кризисных!) месяца завод увеличил на 50.% отгрузку товарного бетона более высокого качества, и это в условиях снижения регионального рынка бетона примерно в 2 раза. При этом была оптимизирована штатная структура предприятия с 70 до 50 человек. С 1 квартала 2009 года на заводе начался второй этап полного технического перевооружения и автоматизации предприятия: вторая секция БСУ - для производства конструкционного бетона, внедрение системы по размораживанию и обогреву инертных материалов, системы адресной доставки бетона и др.

Стабилизация водоцементного отношения бетона с помощью влагомеров немецкой фирмы FRANZ LUDWIG

При производстве бетонных изделий необходимо гарантировать заданные качественные параметры, для чего необходимо точно замерять и дозировать влажность всех инертных, используемых при производстве. В данном случае доступно два типа систем измерения влажности - измерение влажности в заполнителях и измерение влажности всех компонентов в смесителе.

Существуют следующие методы определения влажности:

- прямой метод, основанный на удалении из образца влаги и измерении его массы до и после ее удаления;

- косвенный метод, в котором определение влажности основано на измерении физических, электрических, химических и механических свойств образца. Наибольшее распространение получили электрические способы определения влажности: кондуктометрические (или резистивные), основанные на измерении электрического сопротивления образца при прохождении постоянного тока, и диэлькометрические (или емкостные и микроволновые), основанные на измерении диэлектрических свойств материала в электромагнитном высокочастотном поле.

В бетонном производстве хорошо зарекомендовал себя микроволновый метод определения влажности. При использовании данного метода не требуется наличие пробоотборников, измерения не являются поверхностными, а охватывают большую массу материала, метод имеет высокую скорость измерений, высокую точность и достоверность результатов.

В бетонном производстве хорошо зарекомендовал себя микроволновый метод определения влажности. При использовании данного метода не требуется наличие пробоотборников, измерения не являются поверхностными, а охватывают большую массу материала, метод имеет высокую скорость измерений, высокую точность и достоверность результатов.

Прибор, реализующий данный принцип измерения, действует следующим образом. Под действием СВЧ-поля молекулы воды (диполи) начинают совершать колебательные и вращательные движения, ориентируясь с частотой поля по его электрическим линиям. Благодаря этому определенная часть энергии поглощается. При расчете отношения учитывается как поглощенная, так и излученная мощность. Это отношение отражает пропорциональное содержание влаги в материале.Разработанный метод определения отношения обнаруживает устойчивость к помехам, так как колебания мощности, вызванные, например, изменениями температуры или естественным старением элемента, постоянно компенсируются в самом зонде, так как оба изменения появляются как в числителе, так и в знаменателе отношения. Как правило, микроволновые измерительные датчики работают в диапазоне 433,92 МГц или 2,45 ГГц, имеют сравнительно низкую потребляемую мощность - менее 10 Вт, низкую излучаемую мощность - менее 10 МВт, и конструктивно выполнены в виде единого блока (измерительной головки), в котором содержатся и излучатель, и приемник. «ЭЛТИКОН» в сотрудничестве с компанией Franz Ludwig GmbH, Германия, которая действует на рынке разработки и производства систем измерения влажности уже 35 лет, производит внедрение и установку узлов измерителей влажности, являющихся важной частью АСУ «Бетон-iPC».

Вариант монтажа зонда - в бункере сыпучих материалов. Влажность материала по всему объему бункера носит достаточно неравномерный характер, например, после засыпки бункера материалом с открытой площадки хранения большая влажность будет вверху, а после достаточно длительного перерыва в работе сверху влажность становится минимальной, в то время как снизу может быть перенасыщение влагой. В данном случае место установки зонда следует выбирать в месте выпуска материала непосредственно над заслонкой затвора, а сами измерения проводить в момент дозирования, чем будет обеспечиваться наибольшая точность определения влажности практически всего объема материала, дозируемого порциями в результате техпроцесса. Оптимальные давление и истечение измеряемого материала достигаются при установке зонда в середине потока под углом 45°.

Вариант монтажа зонда - в бункере сыпучих материалов. Влажность материала по всему объему бункера носит достаточно неравномерный характер, например, после засыпки бункера материалом с открытой площадки хранения большая влажность будет вверху, а после достаточно длительного перерыва в работе сверху влажность становится минимальной, в то время как снизу может быть перенасыщение влагой. В данном случае место установки зонда следует выбирать в месте выпуска материала непосредственно над заслонкой затвора, а сами измерения проводить в момент дозирования, чем будет обеспечиваться наибольшая точность определения влажности практически всего объема материала, дозируемого порциями в результате техпроцесса. Оптимальные давление и истечение измеряемого материала достигаются при установке зонда в середине потока под углом 45°.

Однако в условиях бетонного производства монтаж измерительного зонда в бункере не всегда приемлем: количество бункеров сыпучих материалов может достигать двух и более на один смеситель, и монтаж зондов в каждом из них ведет к существенным материальным затратам и усложнению системы АСУ. Как выход - монтаж зонда измерения влажности или на конвейере-дозаторе, или непосредственно в дозаторе материала. Но и в этом случае происходит учет только начальной влажности сыпучих компонентов смеси и не принимается во внимание один из самых важных ее составляющих - цемент, каждая марка которого имеет собственное влагопоглощение, и по этому фактору идет различие не только между марками, но и различие по одной марке в зависимости от производителя цемента.

Поэтому при производстве бетона оптимальным местом выбора установки зонда измерения влажности является смеситель. Все материалы (песок, щебень, цемент, химдобавки) дозируются и загружаются в смеситель. Проводится сухой замес, время которого задано и зависит от времени гомогенизации для конкретного смесителя. По окончании сухого замеса проводится измерение влажности смеси. Далее, исходя из начальных данных (водоцементный показатель, количество цемента, объем замеса, номер рецепта), рассчитывается необходимое количество воды, которое дозируется в смеситель, и проводится влажный замес бетона. Место установки зонда выбирается в зависимости от типа смесителя. В смесителе планетарного типа или с круглым корытом зонд, как правило, устанавливается в дно, в смесителе Айриха - в боковой лемех или на специальный крепежный стержень. В смесителях с одним или двумя горизонтальными валами зонд монтируется в боковой стенке.

При данном способе измерений происходит учет не отдельных компонентов, а всех составляющих в целом, что позволяет добиться стабильных результатов при каждом замесе. Это особенно важно при использовании современных технологий производства ЖБИ, работающих с жесткими или полужесткими бетонными смесями с низким водосодержанием, использующимися в производстве высокопрочных изделий, отличающимися повышенной морозостойкостью и водонепроницаемостью, а также при производстве тротуарной плитки методом вибропрессования.

В настоящее время системы измерения влажности, построенные на основе монтажа зонда в смеситель и подключения к системе автоматизированного управления, успешно работают на многих предприятиях, например РУП «Спецжелезобетон» г. Микашевичи, ООО «ЭКО» г. Ярославль, ООО «ЕвроБЕТОН» г. Киров, ЗАО «Аэродромстрой» г. Ялуторовск, ЗАО «Рузский дом» пос. Тучково МО, ООО «Жилстрой» г. Пенза, ООО «Строитель плюс» г. Ярославль, а также более чем у 40 предприятий-производителей бетона и железобетона.

Микроволновые зонды измерения влажности производства компании Franz-Ludwig, Германия, зарегистрированы в Государственном реестре средств измерений под №.28748.-.05, допущены к применению в Российской Федерации и имеют сертификат об утверждении типа средств измерений №.20060, выданный федеральным агентством по техническому регулированию и метрологии.

Литература.

- АСУ процессами приготовления бетонных смесей. Журнал «СТА», №.1./.1996.

- Пахоменко А., Починчук Н., Шипицин С. Автоматизированная система управления технологическим процессом производства бетонных смесей. Журнал «СТА», №.1./.2005.